第9章 ISO QMS

品質マネジメント システムの弱点対策

品質問題の予防や再発防止は、品質マネジメントシステム(QMS:quality management system) をどのように定め、変更・補充するかにかかっている。

ところで、御社は、ISO 9000 シリーズの認証登録を受けていますか?

認証登録を受けても品質が向上した訳でもなく、かえって負担が増えたという声が多く聞こえる。それはなぜか? どう対処すべきか?

QMSの意義

なぜなぜ分析 RCA(root cause analysis) で追究する「根本原因」とは、管理システムの欠陥を指す。「管理システム」とは、管理規則、およびそれを実行するために必要な経営資源をいう。→ 根本原因

ISO 9000シリーズの品質マジメントシステム QMS(Quality Management System) は、品質に関する管理システムのあるべき姿を規定したもので、極めて重要なものであることは言うまでもない。しかし、コンサルタントに依頼して作成したQMS が役に立つかというと、それは疑問である。

1. そもそも体裁のために認証を受けたなら、体裁が良ければ十分ではないか?

2. QMS それ自体の弱点がある。QDC一体管理の欠如、品質優先の欠如、内部監査、予防処置、顧客満足、継続的改善等に問題がある。

3. 翻訳が粗末で、読みにくい。これは致命的な欠陥であって、何しろ社長が読みたがらない。

4. 記録が捏造かどうかは審査対象ではない。形だけ整っていればウソ話で埋め尽くしても一向に支障にならない。

このページでは、このような問題を考えていこう。

品質保証情報

ISO 9000 シリーズの品質マネジメントシステム認証登録が始まると、各社とも、その登録に傾倒した。

高額の費用を払ってコンサルタントに委託して品質マネジメントシステムの書類を作成し、そして目出度く認証登録を終える。すると、このことを世間に知らせたくなる。

あるホームページ

下の記事は、ある企業のホームページに紹介されている品質情報である。

当社では、ISO(国際標準化機構)が定める品質保証の国際規格である「ISO9001」(中略)を工場が認証取得しました。

製造工程、品質管理体制をも含めた世界標準の品質マネジメントシステムを確立し、製品の信頼性の向上に努めています。

ISO9001認証取得

製品の設計・開発から製造、据え付け及び付帯サービスまでの全ての業務を行う生産者に適用される規格で、「品質マネジメントシステムの」の最も完全なモデルです。品質の維持、向上に不可欠な規格といえます。

上の記事は、大変な誤解をしている一事例である。

ISO 9001 の認証登録を受けたことをわざわざ表明する企業が多数あるのは、多少なり体裁を考えてのことと思われる。他方、その企業の関係者自身は、「品質がよくなったという気配が何もない」ことに戸惑う。それもそのはず、「品質マネジメントシステム」の最も完全なモデルでは全くないからである。

もともと「体裁」や「欧州向け輸出」のために認証登録を受けた。その目的を達成した以上、それ以上のことを期待するのはムシがよすぎる。しかし、そこが人間のあさはかさで、さらに求めたがる。このページは、このような欲張り人間のための章であります。

期待はムリ

結論をいうと、期待する方がムリである。ISO 9001 の品質マネジメントシステム(以下、QMS) は、日本のレベルを基準にすると従来よりも品質をよくする効果は期待できない。

世界には、いろいろな国がある。欧州でも近代化の遅れた国や地方に行くと、昔ながらのやり方で、標準書もなしに口頭だけで仕事をしているところが沢山ある。また、標準書や記録を作っても、内容が不満足だったり言語が馴染めなかったりして容易に把握できない。

そういう企業との取引に困難があるので、欧州の経済統合を進めるために最低限の QMS を作った。だから、「品質マネジメントシステムの最も完全なモデルです」というのは完全な誤解であって、日本での理解が進んでいないことの証拠である。

日本企業には、ほぼ無関係であって、日本企業が ISO 9001 QMS を採用したからと言って、何かの効果があるというものでは最初からないのである。

この章では、ISO 9001 QMS の弱点を説明し、対処の仕方を考えて行こう。

1. ISO 規格自体の弱点

1-1 予防処置が片手落ち

次のような規定がある。

組織は、起こり得る不適合が発生することを防止するために、その原因を除去する処置を決めること。予防処置は、起こり得る問題の影響に見合ったものであること。

これだけ見ると予防処置を求めたように見える。

しかし、実はそうとも言えないところに問題がある。一般に予防処置といえば、次の分類の仕方がある。

- 【一般的・抽象的な予防】

- 生産が始まる前に「こういう結果が起きかねない」という心配ごとを全て列挙して対策を講じることが一般的・抽象的な予防である。

- これを十分に行うことは非常に困難であるが、防災活動や品質管理は、本来この種の予防活動が中心だ。さもないと「モグラ叩き」に陥る。公官庁の仕事も、事故が起きるのを待って「運輸安全委員会」が出てくるようでは本来の機能を果たせない。役所の業務が後手に回る原因はここにある。

- 【個別的・具体的な予防】

- 何らかのトラブルの具体的な兆候が現に起きた場合に、その対策を講ずることを指す。

- 「旋盤のベアリング付近の振動計の読みが急増したので、数ヵ月後には切削加工面の粗さが悪化する恐れがあるから、今のうちにベアリングを交換する」等の行為がこれに該当する。

さて、9001-2000 8.5.3 の予防処置とは、上のどれか?

規定の位置づけから、後者が正解である。つまり、「プロセスの監視・測定を通じて得られた具体的な危険情報」に基づいて対策を講ずる活動である。何の兆候もない場合の抽象的・全面的な予防とは全く異なる。

すると生産準備段階では、一応のプロセスが計画されれば、トラブル予防策がなくても十分だ~ということになる。後で生産中に管理図の管理限界を超えるとか機械の異常音とか、何らかの兆候が具体的に認められた時点で予防処置をとれば十分ということになる。

「9001-2000 8.5.3 予防処置」とは、そういう意味のお粗末な予防処置に過ぎず、次のようなお役所仕事を連想させる。

1. 事故が起きるまで鉄道会社の無管理状態を放置する。起きたら「のこのこ」と現れる事故調査委員会。

2. 違法建築の取締りを放置する。

大量の耐震違法建築が出来上がってから「のこのこ」と調査を始める国土交通省。

3. トンネルの吊り天井が耐久性を持たないことを確認せずに認可する。事故が起きると、「のこのこ」と改修を指示する国土交通省。

4. メンテナンスの方法や時期を確認しないでインフラの設計を認可する国土交通省。

こういう仕事振りは、行政が「予防のための取締り」の意味を取り違えた結果である。品質管理で一番重要なことは、兆候がなくても行う前者の予防処置である。その根拠を説明しよう。

製品設計にせよ工程設計にせよ、「どこはどうでなければならない」と、こまごま書いてある。

なぜ、このように「様々な指示」を記載するのか?「好きなやり方で、好きな製品を作ればいい」としないのは、なぜか?

それは、トラブルを全面的に予防するためである。つまり、「一般的・抽象的な予防」のためである。

ここまで来ると、9001-2000 8.5.3で規定された「予防措置」なるものが、「最低限すら満たさない弱点」であることが分かる。特に、FMEAすら正しく学んでいない企業や役所は非常に多いというべきである。

ところで、予防と是正はどう違うか?

→ トラブルが起きてしまったら、システムの欠陥を事後的に是正して再発を防止しなければならない。

→ トラブルが起きる前にシステムに欠陥を発見したときは、事前に予防しなければならない。

ISO 9001 の審査で、審査員等は「管理用・特性要因図」とか「抽象的予防」などの概念を知らないから、真の予防処置は望めないことになる。

再発防止も予防の一種であるが、そのためには「なぜなぜ分析」が必要である。しかし、「真の原因」と「根本原因」の区別を知らないと「なぜなぜ分析」ができないという障害に突き当たる。

真因を是正すれば、当面、その問題は解消する。しかし、管理システムの欠陥(根本原因)を解消しなければ再発防止にはならない。→ 根本原因

1-2 体裁だけの内部監査

次のような規定がある。

監査員の選定及び監査の実施においては、監査プロセスの客観性及び公平性を確保すること。

監査員は自らの仕事は監査しないこと。

要するに「部外者に見て貰って、客観的な評価をせよ」ということである。

しかし、部外者は素人であり、客観的とか公平とかの前に「素人が見ても分らない」という問題がある。この「自己監査の禁止」は、直接の担当者の場合だけなのか上司も監査できないのか読み取れない。

英文では、Audits shall be conducted by personnel other than those who perform the activity being audited.

となっており、その活動を遂行する者以外の人員が監査するとある。

すなわち、直接の遂行者という限定がなく、上司も部下を通じて遂行する以上、監査できないと解される。

品質保証部の検査員や生産現場の班長などが内部監査チームとして製品設計部署に内部監査にやってきても、設計検証やデザインレビューの標準書を見てもさっぱり理解できない。

FMEAがさっぱり分からない内部監査員は、一応の体裁は整っていれば「問題なし」として通り過ぎて行く。製品設計の経験がない人達が設計プロセスの欠陥など見つけるはずもなく、設計FMEAの導入を訴えることもないから、前進など望めない。

故に、内部監査は、自己監査と部外者監査の両方を実施する必要がある。

1-3 代行業務が許される

組織について、次のような規定がある。

4 品質マネジメントシステム

4.1 一般

組織は次の事項を実施すること。

- a)QMSに必要なプロセスと適用組織の明確化

- b)必要な資源、情報が利用できること

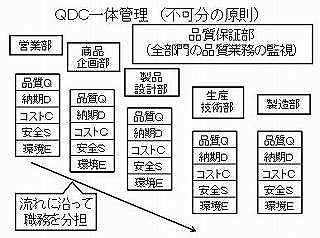

ここでの中心問題は、QDC一体管理(各人、各部署が品質・納期・コストを同時に管理しなければならない)の原則である。納期とコストだけを管理し、品質は担当しない~という主張は許されない。

a)どの部署もQDC一体管理

どの部署がどのプロセスを担当するのか分からないと責任の所在が不明確になるので、併せて分掌規定を要求している。しかし、「明確でさえあれば不当な分掌規定でもよいか」という問題が残る。

顧客から注文をとる際に、製品の品質を十分に説明出来なければならないことは言うまでもないが、営業が事務系の担当者である場合に、製品の品質を一番よく知っているのは設計者だから~という理由で、技術部員の同伴を求めることがある。

挙句の果て、「設計するのが技術部だから、説明も技術部が担当するのは当然だ、全員参加の営業だ」とまで言い出すようになる。すると、「設計が技術部なら、製造も販売も技術部の担当か?」という問題になる。正しい理論を持たぬ者が犯す勘違いである。

顧客企業からQC工程表の提出を求められる場合がある。その際に、QA表と混同し、「品質保証のための書類だから、品質保証部が作って提出せよ」とする企業もある。正しくは、QC工程表は工程設計書であって生産技術部門が作成する書類である。

このように代行業務が横行する企業の業務分担は、明確かも知れないが妥当でなく、品質マネジメントシステムとして成り立たないのである。

b)経営資源の確保

代行業務の防止に必要な人材確保の義務を含まなければ、ISO 9001 自体が代行業務を禁止し得ず、代行業務が横行する、本来なら完全に落第の企業ですら、「うちは国際規格である ISO 9000 の認証登録を受けた」と胸を張ってみせる有様である。

(1) 8 原則(QDC一体原則の欠落)

人的資源について、6.2.1は、こう規定する。

製品品質に影響がある仕事に従事する要員は、関連する教育、訓練、技能、および経験を判断の根拠として力量があること。

これは最も有害な規定の一つである。

「製品品質に影響がある仕事」というものがあるとすると、逆に 「製品品質に影響がない仕事」もあることになる。すると、「製品品質は、技術部と製造部と品質保証部の仕事であって、私達、営業部や資材部は品質業務にタッチしません」と、品質に無関係を装う人達が、品質業務に手を出さない根拠を与えることになる。

上の規定はQDC一体管理を否定するようにも見え、この基本原則に違反する品質マニュアルが認証登録されて弊害を生む。そのことは、ISO 9000 0.2 品質マネジメントの原則、いわゆる8原則を見れば分かる。

- 顧客重視

- リーダーシップ

- 人々の参画

- プロセス・アプローチ

- マネジメントへのシステム・アプローチ

- 継続的改善

- 意思決定における事実に基づくアプローチ

- 供給者との互恵関係

ここに列挙したことが品質マネジメントの重要原則であることはいうまでもないが、最も重要なQDC一体管理が抜けている。「コスト、価格、納期などは自ら扱うが、品質は他部署に押し付ける」という仕事ぶりは許されないのであって、この原則が抜けていることは驚くべき欠陥である。

各部門は、それぞれの品質を管理しなければならない。

- 製品設計部門は、設計品質

- 工程設計部門は、工程品質

- 製造部門は、製造品質

- 資材部門は、購入品質と外製品質

- 営業部門は、営業品質

QDC一体管理が抜け落ちる原因は、品質管理の定義の欠陥にある。日本では、「品質管理とは、買い手の要求に合った品質の品物を経済的に作り出すための手段の体系」(JIS)と定義し、「経済的に作り出す」という文言が「経済活動として生み出す」こと、すなわちQDC一体管理を意味する。

しかし、ISO 9000では、品質要求事項を満たすことに焦点を合わせた品質マネジメントの一部

と規定し、意味を汲んで翻訳すると、つぎのようになる。

日本では、品質管理とは、買い手の要求に合った品質を納期・コスト・安全・環境保護と一体に作り出すこと

ISO 9000では、品質管理とは、買い手の要求に合った要求事項を満たすこと

要するに、日本では品質だけを考えるのではなく産業活動としての品質の作り込みだと理解されているのに対し、ISO9000では品質だけを分離した管理のように見える。このことが、「品質だけを管理するという業務、ないし部署が実在する」という誤解を生んでいる。

日本でも、品質管理部という名称の部署を設けている企業を見受けるが、品質管理部に属しない部署や社員は品質管理をしないのか? 全社的品質管理TQMはどうなってしまうのか? という根本的な欠陥が、新たなトラブルの原因になるのである。

QDC一体管理で生じるもう一つの問題は、品質保証部の役目の混同である。品質保証部という部署の中に検査課という部署を置く企業が非常に多い。なぜだろうか?

多くは「他の企業に倣っている」ことが多いが、ここに大きな危険が潜んでいる。「品質保証部の検査課は、何を何のために検査するのか?」と尋ねると、「購買品や外製品の受入検査、製造ラインの工程中検査、それに出荷検査など」だという。すると「購買課・外製課・製造課・営業課は、自分達が扱う製品の品質を検査しないのか?」という疑問が沸いてくる。

もしそうなら、生産工程の作業者は「品質保証部が見てくれるから、私達はただ作るだけよ」と言うであろうし、営業部は「品質は品質保証部が検査するから、私達は出荷品の品質に無関」と言うであろう。各部署は、「品質保証部が検査してくれるから、私達は製品品質に無関係」と勘違いするようになる。

品質保証部は、顧客や経営者に代わって、「各部署がプロセスを守って仕事し、みずから検査し、是正処置をし、記録しているか」を監視するのであって、各部署が行うべき検査業務を代行する部署ではない。

上の図に示すように、職務分担は「金太郎飴」になっている。これが日常業務であり、これが円滑に進むように管理することが日常管理である。

企業には、各部署を組織横断的に監視する役目が必要で、これを機能別監査と呼ぶ。そして、品質業務に関して特別に「品質保証部」という専門の監査部署を設けて、各部署の品質業務を監視する役目を負わせている。

従って、品質保証部は、他部署に代わって検査し品質業務を行う部署ではない。どの部署も、品質業務を他部署に押し付けてはならない。この代行業務の弊害を ISO 9000 は見失っている。

「品質マネジメントシステムだから品質のことでだけを考えればよい」と考えたとすれば、大変な間違いである。

例の8原則のトップに「QDC 一体の原則」を置き、これを全員参加の品質管理の出発点としなければならない。

(2) 新国立競技場の事例

「QDC 一体の原則」に違反した故に大問題になった事例である。

2020年の東京オリンピックのメイン・スタジアムの建設企画が始まった。新国立競技場の建設に向けて、安藤忠雄氏を委員長とするデザイン選考でザハ・ハディド氏のデザインを選定した。

そして、納期とコスト算定を後回しにして建設を発注した。その結果は? → 新国立競技場

1-4 目標の意味があいまい

IS0 9000 2.2.5 に、品質目標の定義規定がある。

2.2.5 Quality objective

Something sought, or aimed for, related to quality.

直訳すれば、「品質に関して、追求し、または、狙うもの」であるが、意訳すればこうなる。

「追究し」=実現手段を持たず、何とか実現出来ないかと追い求める対象=願望、ビジョン、夢、理想など。

「狙う」=実現手段を持っていて、実現しようと狙う対象。

~と、全く異なる2つの意味を表している。

「2つのうち、どちらが正しいのか?」を明確にする~というのが本来の定義規定であるべきなのに、真逆のものを並べて「いずれか」というのだから、規定なきも同然である。

ISO 9000 は 「何々について定めて公開せよ」と要求する。しかし、「中身をどう規定するかは各企業に任せる」、「取引をする当事者間で合意に任せる」という態度を維持し、それが目標の定義にも現れて意味が不明確になっている。このことが「お客様に満足して頂くよう、あらゆる努力を尽くすことを目標とする」というような「体裁のための目標」に終始する風習を招いている。

目標の意味を、次のように分けて理解すべきである。

- ・目標の意味

- 達成する手段を持っている場合に、達成し維持すべく狙うレベルをいう。

- 例えば、管理目標にあっては設計値のレベルや既に実現して今後も維持すべきレベルを指し、改善目標にあっては一発勝負の改善活動の最善手段によって実現すべきレベルを意味する。

- ・ビジョンの意味

- 達成する手段を持っていない場合に、達成を願うレベルをいう。

- 例えば、失敗が許される日常管理の改善活動でCDPAサイクルを回す場合は、ビジョンは立てられるが目標の設定はできない。

〔参照〕→ 第2章 QC活動の目標設定

ISOは、目標概念をこのように理論的に定めることをしないため、設定の意義を見失っている。

さらに困ったことに、JIS 3.2.5 では誤訳によって品質に関して追求し、狙うもの

と、"or" を "and" に訳しており、ISO 関係者は根本的に再検討が必要である。

1-5 記録のねつ造を防げない

ISO 9001 認証登録の審査や監査などで、ISO 9001の要求事項や品質マニュアルや指示書どおりに実施した証拠として、記録を作成し保管しなければならない。

しかし、その記録がねつ造かどうかの審査はしない。結局、ねつ造した記録でもよく、これが「ISO 品質システム」の正体である。

このことは実務を知らない学者中心の委員が作った国際機構であって、その結果、単に体裁を繕うために膨大な出費をするムダな制度になったことを意味する。

下に示す記事は、(株)不二家のホームページに公開された ISO 9001の審査登録に関するものである。

(1) 不二家事件

不二家のホームページから引用。

平成19年9月14日、株式会社不二家ISO9001「審査登録証の一時失効」の解除について

弊社の品質マネジメントシステム(ISO9001:2000)認証登録は、平成19年5月2日付で「審査登録証の一時失効」となっておりました。

この度、審査登録機関の臨時審査を受け、一時失効の理由となった不適合に対する是正処置が完了し、品質マネジメントシステムが効果的に運用されているとして、平成19年9月13日付で、「審査登録証の一時失効」が解除されましたので、ご報告いたします。

時系列で示すと、次のようになる。

- 審査登録日=不明

- 問題の発覚=2007年1月

- 失効処分=2007年5月

- 失効解除=2007年9月

データを捏造して審査登録を受け、問題が発覚した2007年1月から失効処分の5月までの4ヶ月間もの間、有効なものとして放置された。つまり、ISO 90001 の審査登録を受けたからといって、品質を保証する意味は全くない。品質マニュアルや記録を信用するかどうかは取引をする相手が判断することであって、ISO 関係機関が保障してくれることは全くないのである。

(2) JIS 工場

このことは ISO 9001 の認証登録に限らず、日本の JIS 工場も同様である。

ある切削機の耐久試験で、「1万回に耐えること」とするJIS規格がある。経済産業省又はその委託先の審査官は、立会い試験の前に「9,997回まで試験を実施した状態の製品を準備せよ」と企業に指示してくる。審査官が残り3回の試験をすれば1万回になるように、事前に準備させるのである。

当然、9,997回まで試験を実施した証拠として、試験済みのテストピースを9,997個だけ用意しなければならない。ところが、この「試験済みのテストピース」が怪しい。いつ作ったか調べないから、捨てずに溜めておいて一旦 9,997個だけ用意すれば、同じものを毎年の審査に使えるのである。

切削機も同様である。クレームで返品された「使い古し」を修理して毎年同じものを審査官にみせれば「確かにやった」という印象を与える。

毎回別の審査官が来るから、「去年と同じものでは?」と疑われることもない。これで立派に JIS マークの毎年の審査は通る。JIS マークを見て「この製品は大丈夫だ」などと思ってはならない。

事情は上と全く同じで、ISO 9001 の認証登録を受けたという事実をもって、その企業の品質保証能力を信用してはならない。

(3) 米国産牛肉の輸入禁止

狂牛病に関連する2003年の米国産牛肉の輸入禁止問題で、現地の食肉処理工場を視察した議員が国会で報告している。日本が決めた輸入可能な次の2つの要件が、実は「守りようのない建前」に過ぎないという実態が浮かび上がった。

- 月齢20ヶ月以内の牛であること

- 危険部位の排除

これが技術的に不可能な要求であること、現地の業者が揃って力説している。何しろ、子牛は何十万頭も自然に(人が知らない間に)いつの間にか生まれ、そのような月齢不明の子牛が方々から集まってくる。また、肉そのものの目視で月齢を判定できるものでもない。

危険部位の除去も何しろ大雑把で、除去されるものもあれば残っているものもある。コンベアでの流れ作業であり、一定時間内に除去されなければそのまま流れてしまい、その後に残留部位を検査することは事実上不可能である。

このような問題が起きるのは、実務を知らない学者委員が決めるからである。

危険を防止するには、データ上「月齢と危険部位の制限が必要」なのはその通り。しかし、「必要である以上はやらねばならないが、出来るかどうかは関係がない」という姿勢が問題なのである。

農水省は、自分たちに良い案がないため、「有識者達が決めた」ことを口実に利用する。しかし、委員会の役目がそれでは困る。子牛の誕生から肉の処理・出荷までの全工程を決め、FMEAを実施して見逃しを防がねばならない(プロセス・アプローチ)。

そして工程設計は、品質・コスト・納期・安全・環境に関する要請を同時に考慮した最善のものでなければならない(QDC一体管理)。品質だけ、というような立場は片手落ちである。

ところが実務を知らない学者に工程設計ができるはずもない。実施不可能な条件だけが「飾り物」として決められ、そして実務を知らない日本の農水省の役人が現地工場に立ち入って検査をする。すると先方は、そのときだけ「月齢と危険部位の排除」を確認してみせる。

そして日本側が工場を去れば元に戻す。この手は、まさに JIS 工場の場合と同じである。現に、その後も数回、危険部位の入った輸入肉が発見されている。

農水省は役立たずであったが、幸いにも「牛の飼料への骨粉混入の厳禁」が功を奏し、次第に納まって来た。

それはそうと、「困ったな」では済まない深刻な事態が進行している。「標準化? どうせ、ISO 9000 対策でしょ? 審査員に見せるための書類作りだろう?」と言って、誰も標準書など見向きもしない事態が広く浸透している。

ISO 9000の審査登録制度は、品質関係者の老後のアルバイトとして設けられたフシがある。審査員や審査機関など、審査登録制度に参加すれば何がしかの報酬が得られるので、一種の失業対策になっているのである。

そろそろ各企業は、ISO 9000 認証をどう扱うか、真剣に検討すべき時期に来ていると考えるべきである。

2. 翻訳のまずさ

2-1 顧客満足

JIS Q 9001 解説 3.2 e) 顧客満足の規定である。

日本語で顧客満足というときは、相当に高いレベルの満足を意味するが、英語の "Customer Satisfaction" は 「どの程度顧客要求事項を満たしたかに関する顧客の認識」(顧客要求達成認識)をいい、ギリギリでも満たせばOKであり、高いレベルは要求していません。

翻訳者は「既に顧客満足という用語が定着しているので、訳語は顧客満足とした」と恥じらいもなく堂々と述べている。何とも情けないことに、「Aの意味に定着している用語をBの意味の用語として、そのまま適用した」というのだ。

それだと、従来の顧客満足を達成しようとする企業はどんな用語を使えばいいのか混乱する。また、「こう書いてあるが、本当の意味はこうだ」と、いちいち英文に戻らねばならない翻訳文には困ったものである。

拾い始めるとキリがない程に、次々と翻訳のまずさが浮かび上がる。多くの日本国民が利用する規格書であるとの認識が委員の方々に欠落しており、このことが規格の読みづらさ、体裁化、認証登録の効用失望感につながっている。

品質マネジメント規格もまた、それを利用する顧客がいる。その顧客が悲鳴を上げるほどに理解しづらい翻訳文を作るというのは、マーケット・インの原則に反する。

一連の「JIS Q 9000 の翻訳文」は、「プロダクト・アウトの見本」として多くの人の記憶に残るであろう。つまり、JIS Q 9000 関係規格の翻訳文は、それ自体が顧客要求事項を満たさない作品である。

2-2 予防処置

前述の予防処置のところにも誤訳がある。

次の事項に関する要求事項を規定するために”文書化された手順”を確立すること。

a)起こり得る不適合及びその原因の特定

b)不適合の発生を予防するための処置の必要性の評価

c)必要な処置の決定

d)とった処置の結果の記録

e)予防処置で実施した活動のレビュー

翻訳文の JIS Q 9001 は、「参考」で次のように翻訳しているが、誤訳である。

最後の「e)予防処置で実施した活動」とは a~d の全体の活動を指す。

原文では "corrective action taken" であって、a~d の全体ではなく「行った是正処置」のみをレビューせよと明示しており、食い違っている。

2-3 品質目標

JIS Q 9000 の「基本及び用語」にも不適切な翻訳がある。

品質に関し、追求し、目指すもの。

この短い文章の意味を普通に解釈すると「散々苦労して追い求め、そして、狙う対象」の意味に取れるが、ISOの原文では、次のようになっている。

Something sought, or aimed for.

つまり、次の2つの意味を表している。

- 「手段は分らないが何とかして実現しようとして追い求めるもの (主観説)、

- 又は、

- 手段が分っていて実現しようとするもの (客観説)

ところが英語の "or" の存在を無視して "and" に誤訳しているので、上の2つの意味の相違が表面化しないのである。

ちなみに、前者が主観的な単なるビジョン・願望・方針を指し、後者が客観的な目標であること、第2章に詳しく説明してあるので一読して頂きたい。

ISOの定義 something sought, or aimed for.

という規定にも問題がある。次の2種類の目標があるが、上の定義はいずれの目標を指すか不明である。このことは理解を著しく困難にしている。

改善目標:

今は未達成であるが、今後、達成しようとするレベル管理目標:

設計書や仕様書に記載される仕様が典型的な例であるが、達成手段を持っており、または、既に達成しており、今後、実現し維持すべきレベル

2-4 経営者の責任

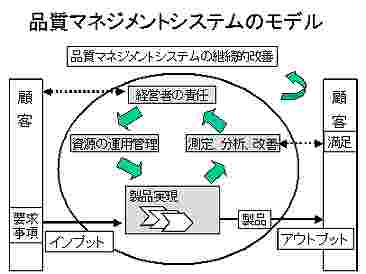

下に示す JIS Q 9000 2.4 プロセス・アプローチの図1の丸で囲んだ中の上部に、長方形の枠で囲んだ「経営者の責任」とあるが、原文は "management" であって "top management" ではないから、「管理者層の責任」と翻訳するのが正しい。

欧米では「雇用者と被雇用者」の2層構造で考えて身分がはっきりしている。日本では中間に管理職という階層があって、どうしても3層構造で考えることになり、「経営者の責任」という翻訳文は該当しない。「役員会の責任」の意味に聞こえるからである。

具体手な例を挙げよう。

日常管理における継続的改善の代表的なものはQCサークルであるが、これを指揮するのは(経営者ではなく)日常管理を担当する管理職(=課長・部長)である。

〔参照〕→ 4-2.継続的改善

2-5 管理責任者

ISO 9001-5.5.2 の管理責任者の規定は、誤訳中の最大の誤訳である。

5.5.2 管理責任者(Management representative)

トップマネジメントは、管理者層の中から管理責任者を任命すること。管理責任者は与えられている他の責任とかかわりなく次に示す責任および権限を持つこと。

a) QMSに必要なプロセスの確立、実施及び維持を確実にする(ensuring)。

b) QMSの実施状況及び改善の必要性の有無についてトップマネジメントに報告する(reporting)。

c) 組織全体にわたって、顧客要求事項に対する認識を高めることを確実にする(ensuring)。

この日本語の「管理責任者」という用語は、品質管理委員会の委員長を務めるのに最適のように見えるが、それは誤訳が原因である。

"Management representative" に「管理責任者」の意味は全くない。正しくは、次の通りである。

・"Management" は経営者

・"representative" は代理人社長が現場に出向いて現場の仕事ぶりや品質をチェックして問題点を探す訳には行かないから、「誰か代理をしてくれ、そして調べた結果を報告してくれ」という趣旨であり、日本でいう品質保証部長のことである。

"ensuring" を「確実にする」と訳しているが、少し違う。

「保証する」すなわち「点検して確認する」という意味であり、調査の責任と権限を規定したものである。

この「管理責任者」は日本でいう品質保証部長のことであって、品質管理をしたり他部署に対して命令したりする権限はなく、調査をして当該部署や上層部に報告するだけである。その報告の場が、品質管理委員会である。

現在、日本に「品質管理部」という名称の部署を設けている企業が相当数あるのは、この「管理責任者」の用語に影響された結果と思われる。新幹線の台車亀裂事故で川崎重工業が採用した再発防止策に、次の対策が含まれている。

冒頭の太字の部分に着目して欲しい。

製造部門に品質管理部門を新設し、工程内のプロセス確認、作業指導票を含めた書類監査、作業者の教育内容を刷新する。

製造部門は、もともと品質・納期・コストを管理する管理部門である(QDC一体管理の原則)。従って、製造部門に「品質管理部門」を新設することは(魚屋の店舗の中に新たに魚屋を開店するようなもので)あり得ない話である。

工程内のプロセスを確認する部署を新設するなら、それは品質保証部門(あるいは、製造部の工程内品質保証係)である。

3. 社長の無関心と体裁化

御社の社長は、JIS Q 9000 関係規格を十分に読みこなしていますか?

社長の指揮の下に認証登録を受けた企業は、どのくらい実在するだろうか? 何しろ上に説明したような「読みにくさ」で、そう多くのトップ経営者が読みこなしているとは思えない。社長のメンツで「うちも早く認証登録を受けないと、世間から時代遅れに見られちゃうなぁ」と、もっぱら体裁目的で認証を受けることが多いように見える。

品質保証部長のような人が社長の命を受けて研究するケースが多いが、製品設計や工程設計などの実務経験を持たない品質保証部がこれらの手順書を作ってしまう。製品開発、商品企画、生産設計などの管理手順を別部署(素人)が作った品質マネジメント規格で認証登録を受けて成果など上がる道理はなく、ウソの記録を作るムダな労力に苦しむだけである。

苦しくなると、人は 「ウソ話で切り抜ける」という素晴らしい対策を考える。しかも、ISO 認証登録及び継続審査では記録の真偽審査はしない。すると QCサークルや方針管理で鍛えた「つじつま合わせ」のノウハウが生きてくる。

4. 品質マネジメントシステムの概要

下の図に沿って品質マネジメントシステムの概要を説明し、その上で弱点の対策を考えよう。

4-1 製品実現プロセスの説明

中央下の「製品実現」のステップに矢印が複数あるのは、製品ごとにプロセスが異なるからである。

製品実現プロセスとは、①顧客要求事項をインプットし、(製品を実現し、)②アウト・プットとして顧客に引き渡すプロセスである。このプロセスの運用は、次のように進める。

管理者層の責任において、以下を繰り返す。

- 顧客のニーズを把握し

- 経営資源を準備し

- プロセスを構築し

- 顧客満足を測定し、分析し、継続的に改善し

このようにして品質マネジメントシステムの改善を顧客に訴えて、新たな受注を呼び起こすことが可能になる~という原理をこの図は示している。

4-2 継続的改善

前述(→2-4.経営者の責任)のように、継続的改善は管理者層(経営者と管理職)の責任で行うのが正しいが、翻訳分のJIS Q 9000 2.4 では「経営者の責任」と誤訳されている。

これだと、「QCサークル活動は、課長の指揮の下で行日常管理」という考え方にならない。このことが、QCサークルが停滞し、活性化に悩んでいる企業が多くなる一因になっている。

そのような企業に共通する特徴は、QCサークルは自主的(independent) な活動であって、管理職の干渉を受けないと誤解している点である。日常管理(製品・サービス実現業務の運営・改善)を行うのは、部長・課長などの管理者層である。従って、QCサークルはこれら職制の指揮監督下になければならない。

5. 審査員の能力

5-1 審査員は素人

ISO 認証登録の審査員は、品質管理の理論と実務に精通しているだろうか?

審査員資格の前に審査員補の資格が必要だが、ほぼ無試験で与えられる。試験は行うが、講習時に試験問題を教えてくれるから無試験に等しい。

また別途、品質管理の講習を受けなければならないが、その講習の講師といえば主観説で実務経験がなく、講習を受けても品質管理の実務にはほとんど役に立たない。その後、審査実務を重ねることにより 審査員補 → 審査員 → 主任審査員と資格がステップアップして行く。

しかし、ステップアップ中に養われるのは品質管理の理論や実務ではない。養われるのは審査の実務であり、審査員が品質管理の理論や実務経験を問われることは全体を通して全くないのである。

しかも審査の対象は、その企業の品質管理の状況ではない。ISO 品質システム要求事項と社内の品質マニュアルに対する違反のみを審査するのであって、品質管理が良好に行われているかどうかの審査はないのである。

審査を受ける側の記録書類も真偽の審査はしないから、デッチ上げたデータで十分である。このような審査で「管理状態が良好かどうか」を判断されても迷惑な話である。

5-2 神戸製鋼所大安製造所

英国の大手審査機関:ロイド・レジスター・クオリティ・アシュアランス・リミテッド(LRQA)の日本支店が横浜にある。以下、LRQAと呼ぶ。

LRQAは、2017年11月、アルミ製品の検査データ改ざんが発覚した神戸製鋼所大安製造所(三重県いなべ市)に対し、JISとISOの認証を一時停止の処分とした。

しかし、神戸製鋼所の記録捏造を発見したのは、LRQA等の審査・認証機関ではない。審査・認証機関は、企業の不正を全く監視できなかった。

それどころか、審査・認証機関であるLRQAが不正をしていた。

航空・宇宙関連企業3社から依頼を受け、品質管理の仕組みを定める国際規格:ISO9001に、航空宇宙産業で必要な項目を追加した規格:ISO9001に関する審査を昨年実施した。

複数の韓国人審査員が審査を担当したが、経歴が不十分で無資格だったり、所定の訓練を受けていなかったりする人物が含まれていた。審査員がまとめた報告書が適正かどうかをチェックする工程を省略した不十分な審査も複数見つかった。

LRQAは審査の手続きが不十分なまま、依頼を受けた企業に認証文書を発行しており、こうした不正行為は日本支店の代表者も了承していた。

認証機関が適正に活動しているかをチェックする日本適合性認定協会(JAB)が問題を把握し、意図的な不正で重大な悪質性があったと結論づけたが、いい加減な審査を受けて合格した企業はその後どうなったのか、何の発表もない。

神戸製鋼所が「LRQAの審査など、単なる体裁の問題であって、適当にあしらっておけばよい」と考えたであろうことは、上の事件から推測することができる。

6. 弱点の対策

ISO QMS の問題点に関する対処法を検討する。

- 1.事前予防処置が片手落ち

- ISO QMS でいう予防処置には生産開始後の事後的予防処置しか規定がなく、トラブルを起こしては原因・対策というモグラ叩きに陥りやすい。

- 対策

- ・事前予防として「製品実現プロセス」に4点法のFMEA and FTA を導入すべきである。ここで十分に事前予防処置を講じて、事後的予防処置や是正処置に依存する程度を下げるべきである。

- ・不良や故障などの問題が生じたときに、工学的な原因だけでなく、管理システム(QMSや設計など)の欠陥を探して再発防止をしなければならない。 → なぜなぜ分析

- 2.内部監査が困難である

- 自己の担当業務の監査が禁止され、他部署が監査することが多いになる。しかし、他部署は監査能力がないことが多い。

- 対策

- ・対象部署のプロセスを知り尽くした者を監査要員に選定する。本人でなければ分らない場合は、本人が中心となって監査することも認めなければならない(これは記録しない)。

- 3.代行業務

- QDC一体管理を前提にしないで、QMSに必要なプロセスとその適用組織を単に「明確化する」という基準に問題がある。

- 対策

- ・「営業部は品質業務をしない」とか「製造部は品質業務を品質保証部に移管する」などの代行業務を廃止し、各人・各部署がQDC一体管理を厳守すること。

- ・これをマネジメントレビュー (5.6.3 c 資源の必要性)で問題にしなければならない。なお、品質管理部という名称の部署や人を設置してはならない。

- 4.目標の意味

- 単に、「追求し、(または)目指すもの」というだけの定義の仕方では理論的な意味が決まらない。

- 対策

- ・「手段を持たない願望(挑戦の対象)は「ビジョン」と、手段を有して実現する対象を「目標」と定義すること。

- ・管理目標と改善目標を区別すること。

- 5.顧客満足

- ISOの定義は、顧客要求事項をぎりぎり満たせばよく、従来の「魅力ある品質」と異なる。

- 対策

- ・新たに「魅力度」を導入する。

- 6.記録のねつ造を防げない

- 審査や監査の実務で、証拠であるべき記録のねつ造は検証の対象ではなく、ウソがまかり通る仕組みである。

- 対策

- ・記録の真実性を調査する制度を設け、社内的に真実の記録を維持する。日本のTQMにおける品質保証部は、これを満たす制度である。

- ・他企業については、ISO 9000の認証登録のみをもって品質保証能力を信用してはならない。

- 7.翻訳のまずさ

- JIS Q 9000 シリーズは、意味不明、読みにくい、誤訳などの不適切な翻訳が多い。

- 対策

- ・最も困難な問題であるが、英文の原文に馴染むこと。又は原文に忠実な解説書に接すること。

- ・JIS Q 9001 の要求事項をそのまま解説したような書物は読まない方がよい。岩本威生著「ISO 9001:2000 解体新書」(日本規格協会)が一応は薦められる書物である。

- 8.社長の無関心と体裁化

- 翻訳のまずさに起因して、トップ経営者が十分に理解しないで認証を受ける。つまり、ISO 品質マネジメントシステムによって品質を向上して売上を伸ばすのではなく、体裁をよくして売上を伸ばそうとする。その結果、認証登録を維持するために無駄な努力を強いられ、自分の首を絞めるような状態になる。

- 対策

- ・認証登録を受けた目的を明確にする必要がある。

- ・目的が体裁なら、体裁が整ったかどうかの問題に帰する。

- ・不良やクレームの防止が目的なら、一度認証登録や品質マネジメントシステムを白紙に戻して、不良やクレームの防止を旨とするものに作り直す必要がある。

- ・新製品開発を円滑にすることが目的なら、そのようなものを作り直す必要がある。そして、従来の顧客満足の概念をとり戻さなければならない。

- 9.継続的改善のシステム

- 従来の小集団活動や方針管理は、主観説の理論に従った故に、体裁を重視した活動になった。これをISO QMS の継続的改善にそのまま導入しても期待できない。

- 対策

- ・小集団活動や方針管理は、従来のやり方を廃止して、新たに客観説を導入する。

All rights reserved.

© 客観説TQM研究所 鵜沼 崇郎