第10章:品質管理QCと品質保証QA

TQMの活性化を図りたい。 品質管理と品質保証の意味に関する誤解が多く、「品質保証部の不要論」や「品質管理部の設置」などという不思議な主張がみられる。 そのような誤解を避けるよう、種々の問題点について議論して行こう。 |

はじめに

手始めに問題を出そう。

〔問題〕 次のうち品質管理部門に属する部署はどれか?

- 営業部

- 製造部

- 品質保証部

- 品質管理部

〔正解〕

1)営業部と製造部は品質管理部門に属する(品質をコストや納期と共に管理する)。

2)品質保証部は監査部門であって品質管理は行わない。

3)「品質管理部」という部署はあり得ない。品質保証部と呼ぶべきものを誤って名付けたものと推測される。

どうであろうか? あなたの常識感覚と一致したであろうか?

1. 総合品質管理とは

「TQM(総合品質管理)」とは、組織の全員が参加し、要求される品質・納期・コスト・安全・環境保護を満たすための「組織・活動・手法」を構築・維持・改善する活動をいう(研究者によって表現は多少異なる)。

分かりやすい定義

もっと分かりやすく言い直そう。

「TQM(総合品質管理)」とは、日常管理としての品質管理の他に、全員が参加して品質管理を行うための特別な組織と活動を加えたものをいう。

特別な組織と活動

「特別な組織と活動」は次の通り。

1. 小集団活動(QCサークル)

職場ごとに数人の小集団を置いて、日常管理を強化する。

2. 機能別監査

品質・納期・コスト・安全・環境保護の管理状況を各専門の期間が組織横断的に監査する。

3. 品質管理委員会

社長が委員長となって、機能別監査の結果を受けて問題点を討議・決定する。

4. 方針管理

経営陣が中心になって、経営革新を推進する。

5. その他

必要に応じて、次のような全員参加の組織・活動を付加する。

(1) QCサークル推進委員会

(2) ヒヤリハット委員会

(3) 環境改善委員会~等

TQMの推進を妨げる要因

職場でTQMの正しい推進を妨げる要因は次の3つである。

- 考えない習慣

- 形を真似る習慣

- 議論をしない習慣

その原因となり得るものを挙げよう。

要因1:記憶中心の教育

私達が受ける小中学校、高校、大学の教育内容に次の特徴がある。

- 検討済み=正しいと結論づけた教材

- 学生はただ覚えて模倣するだけ

- 疑って検討する能力や習慣が身につかず

要因2:職場の共産主義

私達の職場には、次の特徴がある。

- 職場に私有財産や営業の自由はない。

- 企業の上層部や方針等を批判する言論・報道の自由はない。

- 議論の機会がない。

対策:企業方針として議論の機会を設ける。

- 他社や書物を模倣しないこと。

- 自社に合ったやり方を頻繁に議論すること。

- 議論は研究であって、反抗・闘争ではない。

1-1. TQMとTQC

昔、TQMのことをTQCと呼んだ時代があった。

それがTQMに変わった当時、この名称変更に関わったある大学教授(当時)から舞台裏の話を聴いた。

TQCとTQMは、われわれ日本人とっては何も変わらない。単なる言語上の問題で変更になった。

世界で日本が品質管理をリードしていた当時のこと。

日本の学者は盛んにTQCを欧米人の学者に振りまいた。ところが欧米ではTQC(total quality control )という英語は理解されなかった。日本の学者は「TQCとは、これこれ、こういうものだよ」と説明した。しかし、英米の学者からは、~

なんでそれがコントロールだ? そりゃ、おめえ、マネジメントだっぺや

と言われ、どうしても受け入れて貰えなかったそうな。それでTQMに変えた、というだけの話だそうで。

しかし、そんな話は公言できない。TQCという名称は、実は英語力に弱い学者が誤って付けた名称だったとは言えない。そこで「TQCとTQMは、ここが違う」と、違いを強調する学者もいるという次第。

それで、"control" と "management" は、どう違うのか?

こう聞かれると、両方とも管理・統制・制御であり、ネイティブでない日本人は容易に理解できない。どうやら、作業現場のような特定の狭い集団の管理・統制を "control" と呼び、いろいろな集団が混じり合った全集団の経営的な管理・統制を "management" と呼ぶようだ。

だから、日常管理としての品質管理は QC=Quality Control でよいことになる。

ところで、品質管理(QC)とTQMのどこが違うか。

品質管理は、各担当部署がその部署の本来の日常業務として品質を管理すること。普通に、品質Q・納期D・コストC・安全S・環境保護Eの管理をする。

これに対してTQMは、上に挙げたような超組織的な活動が加わる。

以下、次の用語を説明した上で、TQMの問題点をかいつまんで説明しよう。

- 品質とは

- 管理とは

- 品質管理とは

1-2. 品質とは

品質の意味について、JISの定義を引用する。これは、TQMにおいても変わらない。

品質:

品物又はサービスが、使用目的に適しているかどうかを決定するための評価の対象となる固有の性質・性能の全体(JIS Z 8101)。

同じことを分かりやすく換言すると、

「品質」とは、品物又はサービスが有する性質であって、使用目的に適しているかどうかを評価する対象をいう。

「え?!」、なぜ、こんなに分かりにくい定義なのか?

普通に「品物又はサービスの良さ」でいいのでは?~と思うのが人情だが、学者は次のように考えたと思われる。

単に「品物又はサービスの良さ」だと、次の点で困る。

1.「良さ」も「悪さ」も品質の評価だから、「良さ」のみを品質の定義に織り込むことはできない。

2.「値段の割には良い、悪い」と、価格の要素が紛れ込む恐れがある。安全性の点でも、幼児がいじるなら危険だが訓練された専門家が操縦するなら安全だという具合に、使用目的を考慮する必要がある。納期が遅くても、機能や寿命が目的上不満でなければ良い品質と評価されるべきで、品質は他の要素を排除して評価すべきだ~という趣旨である。

つまり、「品物又はサービスに関して、使用目的以外の全てを排除して評価する場合の性質・性能」を品質と定義したと思われる。

1-3 管理(Control)とは

「管理(Control)」とは、仕事の結果を(偶然に頼るのでなく)支配することをいう。たまたま良い結果になったというのではなく、良い結果になるように仕組んで強制的に導くことだ。

そのために、何をするか?

- 品質Q(Quality)

- 納期D(Delivery)

- コストC(Cost)

- 安全S(Safety)

- 環境保護E(Environment)

これらについて、問題が生じないように業務プロセスを準備する。

- 規則を作り、

- 規則に従ってプロセスや製品を設計し、

- 実行に必要な経営資源(人材・設備等)を用意する。

これが管理システムである。この管理システムの下で問題が起きたら、次のステップを踏む。

- 原因の追及

- 対策の実施 → 問題の解決

- 根本原因の追究(なぜなぜ分析)

- 管理システムの是正 → 再発防止

そして、これらの活動のやり方を維持しつつ改善する。この「維持・改善」を含めて「管理」と呼ぶのが普通である。これが結果の支配に他ならない。

1-4 品質管理とは

「品質管理」について、JIS に定義がある。

これを合理的に解釈して意味を明確にすることにより、問題が見えてくる。

品質管理のJISの定義

品質管理:

買い手の要求に合った品質の品物またはサービスを経済的に作り出すための手段の体系をいう(JIS Z 8101)。

この定義は、日常管理としての品質管理(QC)の定義であり、TQM 導入前は課長が中心になって行われた。TQM では、課長の指揮下にQCサークルの組織を設けて全員参加で行うことになった。

この定義で重要なところは、次の文言の意味である。

- 経済的に

- 作り出す

この続きに移る前に、問題を出そう(トップページの問題1と 同じ)。

|

〔トップページ問題1〕 2.資材部門は、どれを管理しますか? |

〔問題1の解答〕

1.製造部門は、規格に適合する品質の製品を納期内に安価に、安全と環境を害さずに製造しなければならない。

2.資材部門は、規格に適合する品質の製品を納期内に安価に、安全と環境を害さずに調達しなければならない(安全や環境を害するような業者と取引してはならいし、自らも害してはならない)。

つまり、どの部門も、品質Q、納期D、コストC、安全S、環境Eを管理する。

続きに移ろう。

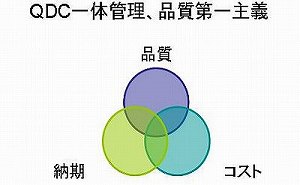

1)経済的に=QDC一体管理

「経済的に」といえば「安いこと」だと思いがちだが実は違う。安くて良い品質を作っても、次の問題があるようではダメというのがこの定義の意味である。

- 納期に間に合わない

- 作る人や利用する人がケガをする

- 作る際や利用する際に環境を汚染する

結論をいうと、次の項目を同時に管理せよということである。

- 環境保護E(Environment)

- 安全S(Safety)

- 品質Q(Quality)

- 納期D(Delivery)

- コストC(Cost)

つまり、「経済的に」とは、「経済活動として」の意味である。

〔注〕TQM活動・組織に、機能別監査がある。これは、品質・納期・コスト・安全・環境について各独立に管理状況を調査して品質管理委員会で報告する組織横断的な活動である。このことは、「経済的に」の意味がこれら全ての管理を含むことを裏付ける。

優先順位

さらに、上の5つ成果には、優先順位がある。

- 安全・環境保護は「公益」だから最優先である。

- 「私益」では、お客様の利益として品質Qが最優先し、これを 品質第一主義 という。

- 二番目にお客様の利益として納期Dが優先し、

- 最後に生産者の損失としてコストCが来る。

「品質第一主義」は、品質Q・納期D・コストCを同時かつ一体に管理する「QDC一体管理」を前提に、相互に矛盾するときに品質Qを優先する立場をいう。

いくら原価が安くて短納期で生産しても、モノやサービスの質が悪いんじゃだ~めよ、ということ。

品質第一主義は、正常な経営環境でのみ成り立つ話だろうか。

例えばオリンピック景気で人手が足りず、納期遅れになれば受注打ち切りになって企業の存続に影響するような経営環境において、「事実上は納期優先になることもやむを得ない」とも思える。

しかし、その場合でも、品質に問題があると工事のやり直しとなり、さらに苦境に陥ることになるので、品質第一主義の変更はないと思われる。いずれにせよ、正常な経営環境での競争に勝つためにも、品質優先の準備をしておかねばならない。

〔事例〕新国立競技場

QDC一体管理の原則に違反した有名な事例として、新国立競技場事件がある。

1964年東京オリンピックのメインスタジアムである国立競技場があった場所に、新たな国立競技場を建設する企画である。

新国立競技場は、2019年ラグビーワールドカップ、2020年東京オリンンピックのメイン会場として、1,300億円の予算で建設が予定された。

安藤忠雄氏を審査員長とするデザインコンペが開催され、ザハ氏のデザインが採用され、JOCと有識者会議が決定し、建設費や納期が明確でない段階で建設工事が発注された。

その後、建設費が3,000億円かかり納期もラグビーワールドカップに間に合わないことが分かり、急遽デザインを修正したが、それでも1,700億円かかることになった。

| ロンドン五輪 | 約800億円 |

| 北京五輪 | 約500億円 |

| シドニー五輪 | 約700億円 |

| 新国立競技場 | 約1,700億円 |

世論の批判に耐えられず、安倍総理が白紙撤回を決め、デザインを再選考することになった。ザハ氏との解約や工事発注の撤回に要した費用は、この段階で既に100億円に達した。

当初からQDC一体管理の知識があれば、発注取り消しの補償金100億円のムダな支払いもなかった。

新国立競技場の整備計画が白紙撤回となった問題について、9月24日、第三者からなる検証委員会が報告書を取りまとめて発表した。

報告では、文部科学省及びその管轄の日本スポーツ振興センター(JSC)の問題点を指摘し、下村博文文科相、文部科学事務次官、JSCトップにその責任があるとした。

- 建設プロジェクトを統括する能力がなく、

- 責任の所在が曖昧で、

- 上限の予算が曖昧であった。

しかし、これでは、肝心な点が抜けている。

デザインを、「納期・コストと切り離して決めた」ことである。この「QDC一体管理」違反が最も重要な問題である。

仮に統括能力があり責任の所在が明らかだとしても、QDC一体の原則を知らなくては問題を防げなかったからだ。

結局、検証委員会も「検証能力」がなくQDC一体の原則を知らないし、マスコミもこの原則の違反を問わないという有様である。

余談かも知れないが、この後、安倍政権が菅政権に変わり、下村博文氏は政調会長になり、その後2021年8月に自民党総裁選挙に立候補し、すぐに取り下げた。

「え?!、QDC一体管理も知らない人が自民党総裁=総理になるの?」と驚きだが、実は政界や官界の誰しもQDC一体管理を知らないのである。

〔事例〕佐賀鉄鋼所の油流出

安全と環境保護は公益であるから、品質よりも優先する。この「環境保護の最優先」を忘れた事例である。

2019-08末、記録的な大雨による浸水で、佐賀県大町町の佐賀鉄工所大町工場から約5万リットルの油が流出して、周辺の病院、農地、宅地などで深刻な被害が続いた。

油流出は約30年前にも発生し、同社では建物のかさ上げなどの対策をとっていたが、今回はその「想定」を超えるレベルの浸水となり、被害が拡大した。

近隣の住民は、いくら洗っても家の中で悪臭が消えない。畳やタンスなど油が染みて処分せざるを得ない。思い出の写真もほとんど処分してしまうかも。油さえ来ていなければこんな状態になっていない。健康被害も心配

と今後への不安を吐露した。

この写真を見ると、工場に「安全第一・品質優先」というスローガンが掲げられ、「環境」を忘れていることが分かる。

正しい理解は、次の通りである。

| 利益 | 順位 | 理由 |

|---|---|---|

| 公益 | 環境 | 環境と安全の間には順位はないが、いずれも私益に優先する。 |

| 安全 | ||

| 私益 | 品質 | 私益で最優先の顧客要求 |

| 納期 | 私益で第二の顧客要求 | |

| コスト | 生産・販売側の利益 |

2)作り出す

いわゆる品質を「作り込む」と同義である。

製造品質の品質管理は、その製造を担当する作業者や監督者が「品質を作る」行為を指す。

「他人が作ったものを検査すること」は品質管理(品質を生み出す行為)ではない。他人の仕事ぶりや結果を検査して、問題点や問題がないことを調査して報告する活動を 品質保証 (Quality assurance)という(後述:1-5.品質保証)。これを専門に担当する部署を(通常は)品質保証部と呼ぶ。

この部署を「品質管理部」という名称にする企業もあるが、誤解を招くので望ましくない。

ここまでは、まぁ何とか理解できる。しかし、まさか営業部が「品質を作る」ことはしないと思っている人が多い。

次の部署は、全てが品質管理部門である。なぜなら、これらの部門は、それぞれの品質・納期・コスト・安全・環境保護を管理する部門だからである。

- 営業部

- 設計部

- 生産技術部

- 資材部

- 製造部

- 運送部

営業部が作る「品質」とは、何じゃ?~という疑問を抱く方は、仮に営業部が「要求仕様のはっきりしない製品」を受注したらどうなるか考えてみれば分かる。

「多分この仕様でいいだろう」と製造指示を出す。

いざ納入したら客先で不合格となる。営業部は、顧客が満足し、しかも利益が出て納期に収まる製品仕様を検討して売り込まねばならない。これが営業部による「営業品質の作り込み」の例である。

もし、顧客が仕様を明示しないなら、営業が「これでどうでしょう?」と提案し、いずれにせよ品質・納期・価格を契約しなければならない。

営業部門が作る「品質」には、様々なものがある。

小売店での店員の「対応ぶり」は、一番分かりやすい「サービスの品質」である。客の待ち時間を短縮すること、いちいち尋ねなくても分かるように情報を提供することなど。

- 設計部は、設計品質を作り込む。

- 生産技術部は、工程設計品質を作り込む。

- 資材部は、購入品質を作り込む。

- 製造部は、製造品質を作り込む。

いずれも品質管理部門である。

ISO 9000の定義

以上に対して、ISO 9000-3.2.10 は次のように定義している。

品質管理:

品質要求事項を満たすことに焦点を合わせた品質マネジメントの一部

ここには品質しか含まれず、納期やコスト等との関係が規定されていないから、TQM の重要な原則に違反しないか?

その意味は、次の通り。

ISOのQMS規格は企業が対外的に品質を保証するための必要事項を規定する

のであって、納期やコストと関係をどうするかという企業内部や企業間の契約で定める事項を扱わない。

~ということであって、QDC一体管理を否定する意味はない。この点を誤解すると、「品質管理部」という名称の部署を設ける事態になることがある。

1-5 品質保証(Quality Assurance)

JIS Z 8101 に次のように定義されている。

消費者の要求する品質が十分に満たされていることを保証するために、生産者が行う体系的活動

これを読んでも、さっぱり意味が分からないのは、保証(Assurance)の意味を説明していないからである。

保証(Assurance)とは、他人に対して請け負うことをいう。換言すれば、他人に、確実であることを感じさせる行為

である(研究社:Lighthouse 日英辞典)。

消費者の要求する品質が十分に満たされていること

を保証するとは、具体的には、「管理状況と品質を調査して、問題がないことを相手に報告する」ことである。

- 品質を作る仕事ぶりの検査

- 作られた品質の検査

- 問題点の把握

- 経営者への問題点の報告

- 問題点の解消の確認

- 顧客への報告

また、誰に対して請け負うかという点については、経営者と顧客であると理解される。つまり、経営者も顧客も、事業所の内部に立ち入って調査することが出来ないので、これらの人々の代理になって調査点検と報告を請け負うことである。

簡潔に言えば、仕事ぶりと結果を検査し、問題点を調査して報告する活動を 品質保証(Quality Assurance)という。TQM では、これを専門に担当する監査部署を設け、これを(普通は)品質保証部という。

TQM における品質保証の意味を、以下の事例を通じて吟味しよう。

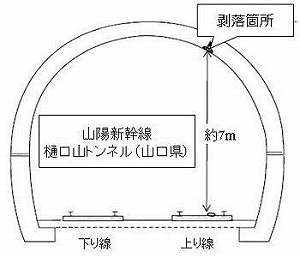

山陽新幹線のトンネル異常

報道記事から引用。

2006年12月11日、山陽新幹線のトンネル内に異常が見つかった。

天井の一部が剥離して、線路の間に2個のコンクリート片が落ちていた。同年8月に点検した時点では異常は認められなかったという。

報道記者は「点検」に2種類あることを知らないから、記事として殆ど意味をなさない。

- 機能点検:その瞬間に正常に機能しているか点検すること(普通は目視点検)。

- 信頼性点検:次の点検までの期間に破壊の心配がないか点検すること(超音波検査、ハンマー打音点検等)。

・同年8月の点検が、機能点検か信頼性点検か調査する。

・機能点検と信頼性点検が適切な時期と方法で行われているか、記録を調査する。

・規則が適切か検討する。

・「なぜなぜ分析」で根本原因を特定する。

・品質管理委員会で上層部に問題点を報告する。

・調査の結果を報道機関に公表する。

つまり TQM における品質保証は、単に「点検員に任せておけばよい」というのではなく、全社的な組織によって経営者と世間に対して報告する義務がある。

ところが報道機関は「起きた事実」しか報道せず社会的責任を果たしていない。しかも、品質保証や点検の意味を知らないから不正確である。さらに、どのよう手段で問題を解決し再発を防止するのかという点についての追究も報道もない。

その結果、似たような事件が再発することになる。

2018年7月 JR北海道は29日、青森県今別町浜名の北海道新幹線の「第2浜名トンネル」出入り口で、天井部分から剥がれ落ちたコンクリート片が見つかったと発表した。

再発するのは、「なぜなぜ分析」による根本原因の追究と対策を怠った結果である。

2. TQM活動

TQMの活動面の特徴は、次の通りである。

- 日常管理に、QCサークルが追加された。

- 組織横断的に、機能別監査が追加された。

- 経営管理に、方針管理が追加された。

しかしながら、誤ったTQM 理論がはびこって、今日に至るまで様々な弊害を生んでいる。以下、検討を進めよう。

2-1 日常管理

日常管理とは、日常業務を管理する活動をいう。

日常業務とは、本来の「普段の仕事」のことである。設計部門では製品を設計すること、製造部門では製品を作ることである。

これを「管理する」とは、ムリ・ムダ・ムラをなくして、日常業務における品質・納期・コスト・安全・環境保護を円滑に進めることである。これを管理する役目を負うのは、本来、課長や部長などの管理職である。

日常業務は、通常、いろいろなムリ・ムラ・ムダがあって、100%の効率を発揮できない。そこで、次のような日常管理が必要になる。

- ムリ・ムラ・ムダが起きないように事前に対策を講じ、

- 起きているなら見つけて改善し、

- 再発を防ぐ処置をする。

その管理は、誰が担当するか?

各部署の責任者、すなわち課長や部長などの管理職である。

「管理職」という名称は、「日常管理の職務」から来ている。その補助役として「係長」を管理職の下におく企業が多い。それでも日常管理には困難がある。

- どこにムリ・ムダ・ムラがあるか、情報収集が困難。

- 原因を調査し改善する活動が困難。

そこでTQMでは、職場内に第一線の数人の担当者で構成する小集団の活動(QCサークル活動、QC活動)を追加し、全員で日常管理を行う強化策を講じた。

ところが当時、TQM の目玉であった小集団活動の推進を図った人々がいくつかの重大な間違いをした。誤った道を邁進し、小集団活動はついに事実上の絶滅危惧種になってしまった。本サイトでは、これを正常な姿に戻して活性化する道を示した。

〔参照〕→ 第7章 QC改善の活性化

間違いのうち特にひどいのは、QCストーリーである。QCストーリーの通りに活動し、QCストーリーの通りに発表する小集団活動は失敗か許される小改善であって、CAPDサイクルを繰り返して「七転び八起」で小さな改善を積み上げる活動である。

ところが、QCストーリーが「一発勝負の大改善」向きであったため、日常管理とは全く相入れないものとなった。

〔参照〕→第3章 QCストーリー

2-2 機能別監査

「品質・納期・コスト・安全・環境保護」は各部門の業務プロセスが機能した結果として生み出されるから、これらは各部門の「機能」である。これら機能が順調かどうか、誰が調査して、上層部に報告するのか? この問題に応えるために TQM は監査部門を設けた。

1. 「作る」と「調べる」の違い

「作る」ときは QDC は同時一体でなければならないが、調べるときは、むしろ、それぞれの専門の人々が部地別に検討する方が望ましい。

そこで機能別監査においては、品質は品質専門に、納期は納期専門に組織横断的に調査し、問題があったら指摘する監査組織を設け、次のような活動をすることにした。

- 品質専門、納期専門~という具合に別々に専門機関が調査して、

- 当該部署に問題点を指摘し、

- 品質管理委員会で上層部に報告する。

機能別監査では、通常、次のような組織を置く。

- 品質保証部

- コスト委員会

- 納期委員会

- 安全委員会

- 環境保護委員会

TQM では、品質に関する監査は仕事量が多いので、常設部署としての品質保証部を置き、他は委員会にするのが普通である。

2. 品質管理部の名称

TQM における機能別監査は、管理ではない。機能別管理業務は、自身は「生み出す」ことをせずに、他人の仕事ぶりを調べて報告する業務だから、管理業務ではなく監査ないし保証業務である。

ところが、次の二つの原因が相まって、品質保証部と呼ぶべき部署を誤って「品質管理部」と呼ぶ企業が多発したのである。

〔1〕TQC 時代に、機能別監査と呼ぶべきを機能別管理と呼んだ~という過ちが、「品質保証部」と呼ぶべき部署に「品質管理部」という名称をつける傾向を招いた。

現在でも「品質管理部」という名称の部署を設けている企業が少なからず存在する。

その結果、「品質管理部」が品質管理を担当し、他の部署は品質管理をしなくてよいと誤解される。

傾向として、品質トラブルの多い企業に見られる特徴の一つである。

〔2〕ISO 9001-5.5.2 の「管理責任者」の規定が、この傾向に拍車をかけている。

〔参照〕→ ISO 9001-5.5.2 の「管理責任者」

3. 〔事例〕新幹線の台車枠亀裂

2017年12月11日、新幹線「のぞみ」(博多駅13時33分発東京駅行き)が名古屋駅での異臭や異音による点検で、台車枠に亀裂が生じたことが発見された。

原因は、7mm以上必要な肉厚が溶接部の削りにより最小で4.7㎜しかなかったことにあると推測される。当然、国土交通省から「重大インシデント」に指定された。

メーカーの川崎重工が台車枠の底部を不正に削った2007年当時、現場の兵庫工場では台車枠の削り込みを禁止する工程設計になっていた。しかし現場では、溶接部の最小限の削りを許容した別の規定を誤って適用。ずさんな製造工程や品質管理体制で、欠陥製品が出荷されていた。

川崎重工が発表した再発防止策は、概略次の通りである。

しかし、これで再発防止になるとは思えない。根本原因を明確に特定していないからだ。〔参照〕→ 根本原因(Root cause)の意味

そもそも「削ってはならない」と告知したことを守れないという単純な現象に大げさな対策は不要だ。とりあえず改善すべき点は、次の4つである。

1)工程FMEAを実施していなかった。〔参照〕→ 工程FMEA

2)製造部門が、工程設計を順守しなかった。

3)品質保証部が、工程の順守を監視して上層部に報告するのを怠った。〔参照〕→ 機能別監査

4)上層部が、異常報告を受けるための品質管理委員会を設けなかった。

根本原因が分からず、焦点がぼけたままの状態で「あれも改善しこれも強化し」というのは、やたら人件費が増えるだけで、再発防止の効果がない。焦点がぼけているため、上に発表された品質管理委員会、品質保証部、新設の品質管理部も「形式を整えただけ」で役目を果たさない恐れがある。

特に問題なのは、「製造部門に品質管理部門を新設する」という点だ。その新設する「品質管理部門」は何をする人達か?

もし発表の通りに、工程内のプロセス確認、作業指導票などの書類監査をする人達だというなら、それは品質管理部門ではなく品質保証部門である。

その場合、従来の品質保証部門は何をしておったのか?という問題になる。

製造部門は、品質・納期・コスト・安全・環境保護を管理する部門だから、それ自体が品質管理部門である。この品質管理部門であるところの製造部門に「品質管理部門を新設する」とは、どういう意味だろうか? 魚屋の店舗内に魚屋を新設することの意味が分からない。

製造品質を管理する人は、製造品質を作り込む人(作業者と作業者の上司)だけである。もし、この他に品質管理部門を設けるなら、作業者やその上司は品質の作り込み(=品質管理)をしないことになる。このように、誰が品質管理をし、誰が品質保証を受け持つのかわからない~という状態が危ないのである。

川重車両カンパニーの品質保証本部長は、他人事のようにコメントした。

現場が自分たちで何とか(解決)しようとして、設計部門に伝わっていなかった。

しかし、現場の品質管理状況を監視し問題点を把握して関連部署や上層部に報告するのは、他ならぬ品質保証本部長ご自身の役目であろう。再発防止の目的で「なぜなぜ分析」を正しく行うなら、「品質保証本部長は、なぜ、役目を果たせなかったか」という会社の管理システムの欠陥に辿り着かねばならない。

本件で最小限度に確認しなければならないのは、次の事項である。

- 工程設計(=機能設計と信頼性設計)を行ったか。

- FMEA(=違反が起きない対策の評価)を実施したか。

- 工程設計について、設計審査をしたか。

- 品質保証部は、工程設計の順守を監視したか。

- 品質保証部は、不順守があったとき、経営上層部に報告しているか。

つまり「当然のこと」をするだけであり、「基本に戻れ」である。川重はこれらに全く触れず、「なぜなぜ分析」もしていないように見える。

もう一つ、実はこれが一番重要である。

品質保証部は、問題を上層部に伝えていなかった。なぜなら、その伝える場が「社長を委員長とする品質管理委員会」だからである。何と驚く勿れ、従来、その品質管理委員会がなかったというのだ。これでは「品質第一主義」を維持することができない。これもTQMの基本である。

4. 課内の品質管理係

部や課の中に品質管理課や品質管理係という名称の部署を設ける企業もあるが、これも以上と同じ問題を生じる。

例えば、製造課の中に納期管理係という部署を設けたとして、この係の人々が行う業務は次のような事項である。

- 製造課が現在扱っている製造品目ごとに、納期と進行状況を調べて、納期に対する余裕を明らかにする。

- 新規に受注した品目はいつから始められるか、明らかにする。

つまり、納期を管理するのではなく、納期を管理するのに必要な情報を収集・分析する活動であることが分かる。そして、納期を管理する人は製造課長であって、製造課長は同時に、品質、納期、コスト、安全、環境保護を管理する仕組みになっている。

同様に、製造課の中に品質管理係という部署を設けたとして、この係の人々が行う業務は次のような事項である。

- 作業を工程設計通りに行っているか

- 出来上がった製品の出来栄えはどうか

- 不良品等の処理は適切か

- 記録は正確に行われているか

- 計器類の点検や校正や適切か

~等々の事項を調査して課長に報告する。すなわち、品質保障活動であって、品質管理ではないのである。

2-3 方針管理

方針管理とは

方針管理とは、経営改革(イノベーション)の進め方の理論・活動を指し、TQM の目玉の一つである。

経営陣が中心になって、ビジョン(願望、将来の姿)に基づき長期方針を立てて一定の研究期間を設け(長期計画)、実現手段のメドが立ったら思い切った一発勝負の大改善をする活動(年度計画)である。

巨額の投資をするから、失敗は許されない。そのため、次のような進め方になる。

- 周到な準備のため、数年の検討期間(長期計画)を設けて、

- 石橋を叩いて研究し、

- 成功のメドが立ったら(年度計画で)一挙に革新を実現する、

- もし失敗なら、取り返しは効かない。

例えば、次のような改革を狙う。

- 新製品・新技術の開発

- 新事業の開拓・売上げ倍増

- 新工場の建設、海外への展開

- 不良ゼロ

- 全自動化

成功事例として有名なものに、ユニクロの柳井正氏が行った「ヒートテック」の開発がある。しかしながら、一般に誤った指導が多く、成功する事例は極めて少ない。

〔参照〕→ 成功例

ひどいミス

学者や実務界は、非常に誤ったやり方で方針管理にのめり込んで、ひどい目に合った。誤りの典型的な点は、次の通りである。

- 学説の誤り

CAPDサイクルで小さな改善を積み上げるべきQCサークルに対して「一発勝負」を要求し、一発勝負の大改善であるべき方針管理にCAPDサイクルを要求する~という真逆の理論になっている。→ 学界の現状 - 実務の誤り

「長期計画は研究期間だ」と知らずに、何の研究もせずに「頑張って成績を上げるだけ」の企業が多い。→ 長期方針の意味

3. TQM 組織

TQMに特有の活動を担う新設される組織をTQM 組織という。

3-1 品質管理委員会

品質管理委員会の構成について概説し、特に重要な委員長人事について触れる。

構成

品質管理委員会はTQMの最高決定機関であり、通常、CEOや社長が委員長を務める。

開催頻度は、通常、毎月1回である(他に、臨時開催もあり得る)。

参加者は、通常、次の通りである。

- 委員長

- 事務局

- 各管理部門の長(営業部長、製造部長等)

- 監査部門の長(品質保証部長、コスト委員長等)

- 方針管理事務局

- (QC推進事務局が参加する場合もある)

ここでの最大の問題は、品質管理委員長は誰が務めるか、である。品質管理委員会は討議するものの、委員長が最終的な決定権限を持つ必要がある。

例えば、次のような事項を決定しなければならない。

- 組織を変更する、新設する

- 品質マニュアルの規定を変更する

- 部署や委員会の名称や厚生人材を変更する

- AI技術者を5名募集する

委員長は、全社的な決定権や人事権がなければならず、通常は社長や CEO が務める。

ISO の管理責任者

誤った事例として最も多いのは、ISO 9001-5.5.2 の管理責任者の規定を適用して、「管理責任者」が品質管理委員長を務めることである。ISO の「管理責任者」は誤訳であって、日本でいう品質保証部長のことである。

〔参照〕→ ISO 9001 管理責任者

社長が事務系の場合

「品質管理は技術系の者が担当すべきだ」と誤解される場合がある。

品質管理委員長が(機械、電気、電子、化学のような)技術の知識を求められ、あるいは技術を用いて問題を解決することを求められるケースは皆無であり、技術とは全く関係がない。にもかかわらず、先入観で「品質問題=技術問題」と思い込んでいる場合がある。

デパートの店員は、顧客からの品質に関するどんな質問にも答えるように指導される。営業マンは当然、自分が担当する商品の品質についてあらゆることを知って説明できなければならない。

自動車のセールスマンは、驚くほど自動車の知識を持ち、顧客からの質問を受けるために技術部の設計陣を同伴することはない。技術を説明したり問題を解決する業務でない限り、技術者が担当することはない。

社長は、事務系かどうかに関係なく、自社が扱う商品やサービスの品質に詳しくなければ、品質第一を維持することは困難である。ただし、自ら技術に詳しい必要はない。

次のような事項は、事務系の品質管理委員長の腕の見せ所である。

- 営業の品質管理の推進

- コスト・納期の問題

- 品質クレーム撲滅の方針管理

3-2 機能別監査組織

品質、納期、コスト、安全、環境保護に関する各専門の調査機関を設け、組織横断的な調査を行って品質管理委員会に報告する制度である。

通常、次のような組織を設置する。

- 安全委員会

- 環境保護委員会

- 品質保証部

- 納期委員会

- 原価委員会

| 機能別監査機関 | 安 全 委 員 会 |

環 境 委 員 会 |

品 質 保 証 部 |

納 期 委 員 会 |

原 価 委 員 会 |

| ↓ | ↓ | ↓ | ↓ | ↓ | |

| 営業部門 | 安全 | 環境 | 品質 | 納期 | 原価 |

| 製品設計部門 | 安全 | 環境 | 品質 | 納期 | 原価 |

| 生産技術部門 | 安全 | 環境 | 品質 | 納期 | 原価 |

| 資材部門 | 安全 | 環境 | 品質 | 納期 | 原価 |

| 倉庫輸送部門 | 安全 | 環境 | 品質 | 納期 | 原価 |

品質に関するものだけを「品質保証部」という常設の部署にし、他は委員会組織にする場合が多い。仕事量が多く日常的に監査が必要だからである。

品質保証部のことを 品質管理部 と呼ぶのは、管理部門であるかの如く誤解を生じるので止めるべきである。品質保証部は、安全委員会などと同じように各部署の品質に対する取り組み状況を監査し、報告する機関であって品質管理をする部署ではない。

必要に応じて、次のような委員会を設ける。

- ヒヤリハット委員会

- QCサークル推進委員会

ここでいう「QCサークル推進委員会」は、全社的に小集団活動の状況をチェックし、問題点と改善案を報告する委員会である。委員は、小集団活動の正しい姿を知る者に限る。従来のような「ウソ話を作る活動」しか経験しない者は不適格である。

例えば、次のような問題点と対策案をまとめて品質管理委員会で報告する。

- ウソ話を作っている。

- 問題が発生しているのに、手を付けない。

- 他にも問題があるのに、1件しか手を付けない。

- 職場の長が無関心で指導しない。

- サークルに有能なメンバーがいない。

- 多忙でサークル活動ができない。

3-3 小集団活動(QCサークル)

日常管理を行うために、同じ職場に設けた数人の担当者からなるグループである。人数の多い職場なら、適宜に分割して複数のサークルを設置する。

QC活動は、日常管理の小改善を扱う。費用を掛けない活動なので失敗が許され、それゆえ、CAPDサイクルを重ねて「七転び八起」で改善を進める。

ここで問題なのは、QC活動は自主的に活動する集団か? という点だ。自主的に(independently)とは、自分が主人であって、「誰からも干渉を受けずに」という意味である。

1960年代のQCサークル本部の綱領によると、同じ職場内で品質管理活動を自主的に行う小グループのこと、~

と規定されており、現在でも「自主的」が正しいと考え指導する人が多い。しかし、日常管理は、本来、管理職の仕事である。課長の指示を無視する集団を設けることはあり得ない(同旨・2007年、名古屋地裁判決:トヨタ堤工場事件)。

この過ちによって、日常管理はズタズタになった。正しくは、自主的な活動ではなく、課長の指導の下で行うべきであり、また課長は指導できなければならない。

詳細 → 第7章 小集団の活性化

All rights reserved.

© 客観説TQM研究所 鵜沼 崇郎