なぜなぜ分析のやり方、事例、注意点を徹底解説

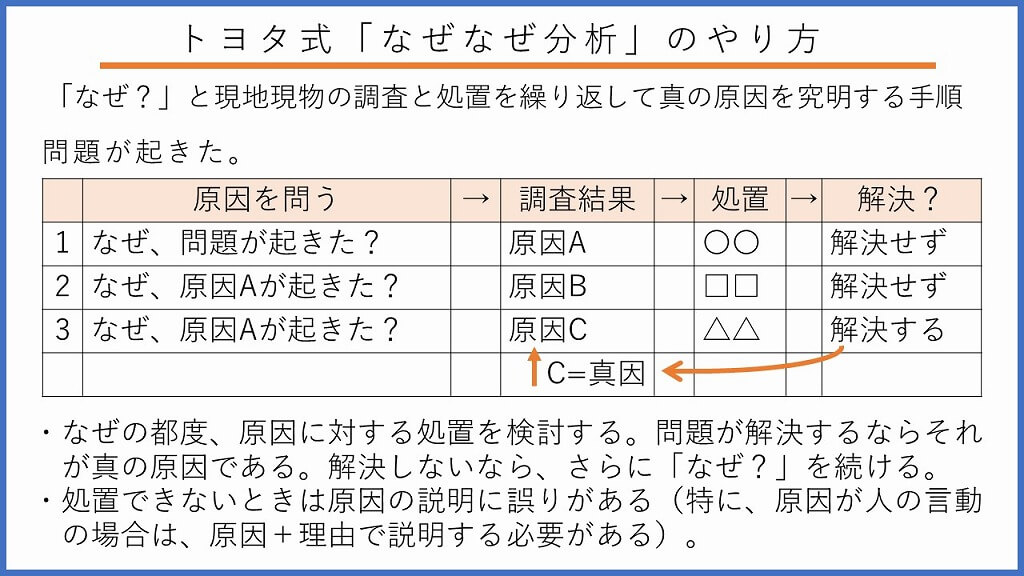

トヨタ式の「なぜなぜ分析」とは、問題が起きたときに次のステップを踏むことによって真の原因(原因のうち、対策を打つことによって問題が解決するもの)を追究する手順をいう。

- 「問題(or 事象)が起きた」との報告があったら、直ちに現場に行って現品を見て現実の問題を把握する。

- 「なぜ?」と問いつつ、原因として最も疑われる要因Aを一つ挙げて現地現物で調査する(特性要因図は作らない)。

- 要因Aが原因でないなら、次に疑わしい要因Bを挙げて同様に調査する。

- このようにして原因が分かったら、それに対する処置・対策を検討し、

- もし、処置・対策の手段がないときは、問題または原因の把握が誤っている。

- 処置・対策の手段はあるが、それで解決しないなら、その原因は「見かけの原因」であり、真因にたどり着くまでさらに「なぜ」を続ける。

- 処置・対策の手段があって、それで問題が解決するならその原因が真の原因(真因)であることが確定し、その対策を講じて問題を解決する。

- 問題が解決したら、同じような問題が他にも起きていないか調査して、水平展開する、

〔注〕

1.原因が人の行為である場合、原因+理由で答えること。例えば、重要な会議に遅刻した原因を問われたとき、「家を出るのが遅かったから」とは答えず、次のように理由(やむを得なかった事情)を伴って答えること。

- 子供が急病で救急車を手配するため、家を出るのが遅くれたから。

- 昨夜は深夜残業だったので朝起きれず、家を出るのが遅くれたから。

つまり、原因だけで理由が伴わないと処置が決まらず、なぜなぜ分析がとん挫する。

2.疑問がなければ「なぜ?」と問わない。

例えば、Cが原因がBが発生し、そのBが原因でAが発生したことが分かっている場合に、次のように分割してはならない。

- Aが発生した。

- なぜ、Aが発生? Bが起きたから。

- なぜ、Bが発生? Cが起きたから。

〔理由〕分かっている事実を分割して「なぜ」の回数を稼ごうとする悪い習慣が世間ではびこるのは、主に、「なぜ」を5回行わねばならないとする客先企業からの誤った要求による。しかし、これは無意味な作文であって、「なぜなぜ分析」ではない。

| QCサークルの活性化 | 目次ダウンロード | 05/08(木) |

| 方針管理の進め方 | 目次ダウンロード | 05/15(木) |

| 工程FMEA、DRBFM | 目次ダウンロード | 05/22(火) |

| 設計FMEA、DRBFM | 目次ダウンロード | 05/29(木) |

| RCA(なぜなぜ分析) | 目次ダウンロード | 06/05(木) |

| →詳細 | →この先の予定 |

1.大野耐一氏の模範例(真因追及説)

大野耐一著「トヨタ生産方式」に示されたなぜなぜ分析の模範例である。

| # | なぜ | 原因 | 処置 |

|---|---|---|---|

| 1 | なぜ,停止? | 過負荷,ヒューズ溶断 | ヒューズ交換 |

| 2 | なぜ,過負荷? | 潤滑不足 | 油を差す |

| 3 | なぜ,潤滑不足? | ポンプ軸摩耗 | 軸の交換 |

| 4 | なぜ,摩耗? | 切粉混入 | 切粉の清掃 |

| 5 | なぜ,切粉が? | ろ過機欠品(真因) | ろ過器取付け |

2.真因の追究手順

大野耐一氏は、著書「トヨタ生産方式」の中で、上に示す事例を使って「なぜなぜ5回」を紹介した。そこでは「なぜ」を5回繰り返して真の原因(真因:true cause)を追究する手法として説かれた。

2-1 三現主義

機械が故障で停止したとする。どうすればよいか?

大野耐一氏の考え方は、こうである。

問題が発生したら、とにかく直ちに現場に直行し、現場で現物を見て(何が起きたか)問題を把握してから「なぜ?」と問え。

そして、それに対する答えも、意見や可能性(拗音)ではなく、現実を調査した結果で答えよ。

これを三現主義、あるいは、現地現物という。

つまり、会議室で特性要因図のようなものを作って多数の要因を列挙するような「机上の空論」をせずに、現場で現品を見て現実を把握した上で最も疑わしい要因を一つ挙げてそれを調査せよ、もしそれが原因でなかったら次に疑わしい要因を挙げて調査せよ~ということである。

「なぜなぜ分析」でいう「なぜ?」とは、以上のように、現地現物(現場で現品を見て現実を把握せよ)で調査した結果で答えよ~という意味である。

| # | なぜ | 原因 | 処置 |

|---|---|---|---|

| 1 | なぜ,停止? | 過負荷,ヒューズ溶断 | ヒューズ交換 |

| 2 | なぜ,過負荷? | 潤滑不足 | 油を差す |

| 3 | なぜ,潤滑不足? | ポンプ軸摩耗 | 軸の交換 |

| 4 | なぜ,摩耗? | 切粉混入 | 切粉の清掃 |

| 5 | なぜ,切粉が? | ろ過機欠品(真因) | ろ過器取付け |

2-2.真の原因

上の調査の過程で、いくつかの原因が見つかった。最初は「ヒューズの溶断」である。これも原因であることには変わりない。なぜなら、ヒューズの溶断がなければ機械の停止もなかったから。

しかし、ヒューズを交換しても問題は解決しないので真の原因(真因)ではなく、これは「みかけの原因」である。同様に、潤滑不足による過負荷もみかけの原因であって、処置を講じても問題は解決しない。問題を解決するには「なぜ?」を繰り返して、真の原因にたどり着いて対策を講じなければならない。

このように、「なぜ?」に対する答えが出るたびに処置・対策を検討して、それが真因なのか「みかけの原因」なのか判断しなければならない。

処置・対策を検討しして、もし、問題が解決する対策が見つかったら、それが真の原因である。

真の原因に対策を講じて問題が解決したら、さらに、同じようなことが他でも起きていないか調査して対処する(水平展開、or 横展開)。

以上が、大野耐一氏の考え方である。

3.なぜなぜサイクル

なぜなぜ分析が順調に進んでいるかどうかチェックするツールとして「なぜなぜサイクル」がある。上に紹介した大野耐一氏の事例を、なぜなぜサイクルのテンプレートを使ってチェックしてみよう。

3-1.テンプレート

上の表を以下のテンプレートに示す「なぜなぜサイクル」で読む。

| # | なぜ | 原因 | 処置 | ||

|---|---|---|---|---|---|

| 1 | なぜ,停止? | → | 過負荷,ヒューズ溶断 | → | ヒューズ交換 |

| ↓ | |||||

| ↓ | なぜを継続 | ← | 過負荷が問題 | ← | それで解決? |

| # | なぜ | 原因 | 処置 | ||

|---|---|---|---|---|---|

| 2 | なぜ,過負荷? | → | 軸受に給油なし | → | 油を差す |

| ↓ | |||||

| ↓ | なぜを継続 | ← | 自動給油が問題 | ← | それで解決? |

「なぜ?」とは、「なぜ問題が起きたか、現地・現物で原因を調査して報告せよ」の意味であって、次のようなことは求めていない(三現主義)。

- 意見(何が原因だと思うか)

- 要因(どのような事象が原因になりうるか)

→ 「なぜ?」の意味

原因が判明したら、「処置によって問題が解決されるか」を検討して、解決するならそれが真因であり、解決されなければ次の「なぜ?」に進む。

〔注〕

「処置」を無視して、

なぜ、停止? → 過負荷,ヒューズ溶断

なぜ、過負荷? → 給油不足~

という具合に進める人がいるが、間違いである。

処置を講じることができるかどうか、検討しなければならない。処置が打てないときは、問題の内容や原因の記載に欠陥があることが表面化する(→ 下の例題を参照)。

〔注〕

トヨタでは、とりあえず目前の現象を解消する一過性の対応を「処置」と呼び、真因に対する対応を「対策」と呼び分ける。ただし、この呼び方は本来は妥当でない。国語辞典では、処置は広く物事に始末をつけることを意味するので、次のように呼び分けるのが望ましい。

- 処置は、広く物事に始末をつけることを意味し、次を含む。

- 応急対策:とりあえず、目先の現象を緩和する一過性の処置

- 恒久対策:問題を解決する処置

なぜなぜサイクルの最終段階は次のようになる。

| # | なぜ | 原因 | 処置 | ||

|---|---|---|---|---|---|

| 5 | なぜ,切粉? | → | ろ過機欠品 | → | ろ過器取付け |

| ↓ | |||||

| 解決(↑真因) | ← | それで解決? | |||

このようにして真因が見つかり、これに対策を講じて問題が解決する。

3-2.なぜなぜサイクルの効用

「なぜなぜサイクル」のテンプレートを使うと、

(1)「なぜ?」に対する答えの適否

(2)さらに「なぜ?」を続けるべきかどうか

を検証することができる。

〔例〕うっかりミスの場合、下表の「なぜなぜサイクル」のテンプレートを使うと理解することができる。「処置」のところが「?」となっているが、ここに何が書けるか考えて見よう。

ポカヨケ以外にないことが分かる。

| # | なぜ | 原因 | 処置 | ||

|---|---|---|---|---|---|

| 1 | なぜ,起きた? | → | うっかり | → | ? |

| ↓ | |||||

| ↓ | ← | ← | |||

4.真因(true cause)とは

- 解決すればその原因が真因(true cause)であり、その処置が「対策」になる。

- 解決しなければ、原因は「見かけの原因」(apparent cause)である。

4-1.真因の定義

「真因(真の原因)」とは、対策を講じることによって問題が解決する原因をいう。

解決能力の高いA君は問題を解決する対策を思いついたが解決能力の低いB君は手に負えなかった場合、A君にとっては真因でありB君にとっては見かけの原因となる。なぜなぜ分析は、誰がやっても役立ち、正しい真因を探すことができると考えてはならない。

〔注〕

トヨタでは「真因」は「根本原因」とも呼び、これらは同義とされるが、後述のように全く異なる用語と理解すべきである。 → 真因と根本原因

4-2.例題

次の分析(豊田マネージメントから引用)の欠陥をなぜなぜサイクルによって見出せ。

〔問題〕会社の出勤時間に遅刻した。

そこで、上司が遅刻した部下に尋ねる。

- なぜ、遅刻した? → 家を出るのが遅かったから。

- なぜ、遅かった? → 朝、起きれなかったから。

- なぜ、起きれなかった?→ 疲れたから。

- なぜ、疲れた? → 最近、残業が続いたから。

- 〔処置〕では今日は残業せずに帰宅して体を休めよう。

〔解説〕真因は残業制度にあり、今日だけ残業せずに帰宅しても真因に対する対策にならない。

〔解説〕

読者は、これと同じ結論になっただろうか?

筆者は、全く違うと考える。

これをなぜなぜサイクルのテンプレートに反映させると、次のように処置の段階で行き詰まる。

| # | なぜ | 原因 | 処置 | ||

|---|---|---|---|---|---|

| 1 | なぜ,遅刻? | → | 出るのが遅かった | → | ? |

| ↓ | |||||

| ← | ← | ||||

「家を出るのが遅かった」ことに対する処置として具体的に何をすればよいのか分からないことから、このなぜなぜ分析の欠陥が表面化する。これは問題又は原因の捉え方に欠陥があることを示している。

欠陥の内容は次の通り。

- 「家を出るのが遅かった」だけでは、その遅くなった事情が分からず、処置が取れない。

- 「朝、起きれなかったから」「家を出るのが遅かった」と言われても、

- さらに「疲れたから」「朝、起きれなかったから」「家を出るのが遅かった」と言われても、夜遊びやマージャンで疲れたのか、家族の病気の看護で疲れたのか、残業が多くて疲れたのか~によって処置の仕方も変わるから、これでもまだ処置がとれない。

- 「最近、残業が続いたから」という事情が判明すれば、そこで初めて「やむを得ない遅刻だから会社の負担で定刻起床装置(下図)を貸し出す」~という処置が可能となる。

- 反対に、毎晩、徹夜で賭けマージャンをしたことが判明すれば、減給処分などの処置をとることになる。

JRが販売している定刻起床装置

つまり、これら全体で1つの(理由付き)原因になっており、「なぜ?」は1回で終わりである。

| 〔問題〕 会社に遅刻した。 | |

| 1なぜ | なぜ,遅刻した?

→ 原因(朝起きれず家を出るのが遅くなったから)+理由(最近、残業が続いて疲れていたので) |

| 〔処置〕 原因に正当な理由ありと認め、会社から定刻起床装置を貸し出す。 | |

| 〔問題は解決?〕解決する。従って、これが真因である。 | |

人の行為・判断・感情等について「なぜ?」と問うのは、実質的には理由を問うことになる。人は、機械や自然現象と違って、原因で動いたり判断するのではなく理由によって行動・判断するからである。

- 人の意識的な行為が何らかのトラブルの原因になった場合、その原因には理由が付きまとう。

「なぜ、遅刻した?」という問いは「遅刻せざるを得なかった、どんな正当な事情があったのか?」という理由に重きを置いて尋ねることになり、回答も「こういう原因であるが、これこれのやむを得ない事情がありました」という具合いに言い訳(理由)が付きまとう - 人の無意識な行為が原因の場合は、理由が付くことはない(他人に不意に押されたから倒れた)。

5.原因と理由

「原因」とは、事象(出来事)と事象の間の因果関係において、結果事象に対する先行事象をいう。

「理由」とは、人の行為・判断・感情等が、仕方のない、当然の、やむを得ない、正当なものであることの根拠をいう。裁判官が判決を下すとき、その判決が正当なものであることの説明を「判決理由」といい「判決原因」とは言わない。法律でも原因と理由は明確に区別されている。

〔参考〕

A君の行為によりB君が死亡した場合、

- B君が死亡した原因は、A君が包丁でB君の心臓に届くキズを負わせたからである。

- A君がB君を殺した理由は、長年いじめを受けたからである。

6.「なぜ?」の意味

なぜなぜ分析における「なぜ?」とは、何を尋ねているのだろうか?

- 「何が原因だと思うか」と、意見を尋ねている(トヨタ式を誤解した人)

- 「原因の可能性がある(複数の)要因」を尋ねている(小倉式)

- 「何が原因か」と、現実を調査した結果を尋ねている(トヨタ式、鵜沼式)

トヨタ式は、三現主義を基調とするため、現実の調査結果を求める。

真因の調査・解明は、

- その問題の分野の知識と経験に基づいて、

- 従って、その分野の知識と経験を有する者が、

- データの収集と

- 分析を繰り返す

~ことによって行う。

つまり、調査を繰り返すのであって、「なぜ」という号令を繰り返す必要はない(やってもいいが)。

機械を修理する技術者、航空機の墜落原因を調査する運輸安全委員、病院で患者を診察する医師~等、誰も「なぜ?」を繰り返しながら仕事をしている人は見かけない。このことを示す具体例を挙げよう。

6-1.機械の故障停止

大野耐一氏の機械の故障停止の事例も、「なぜ?」は単なる号令で、実質はデータ収集と分析の繰り返しになっている。

- なぜ,停止? → 過負荷,ヒューズ溶断

- なぜ、過負荷? → 潤滑不足

上のステップで、「過負荷,ヒューズ溶断」というのは、単に「そう思う」という意見ではなく、そのような可能性があるという要因でもない。三現主義に従って事実を調査した結果である。つまり、データの収集である。

それを分析すると「潤滑油が回っていないのではないか?」との疑念を生じ、事実を確認したら「潤滑不足」であった~と言っているのである。

6-2.航空機の墜落

航空機の墜落があったときのことを考えれば、上の意味は容易に理解できる。

- 航空機事故の分野の知識と経験を有する者(運輸安全委員会)が、

- データの収集(フライトレコーダー、ボイスレコーダー、機体の残骸等の回収)

- データの分析(データが示す意味をくみ取る)

を繰り返す。しかし、「なぜ、なぜ~」と号令を繰り返す人は誰もいない。

6-3.事務員による修理

事務職しか経験のない事務員は、いくら「なぜ?」の号令を繰り返しても機械の故障の真因にたどり着けない。

このことは「なぜ?」が単なる掛け声であって、繰り返すべきは調査(データの収集と分析)であることを裏付ける。

7.横展開(水平展開)

真因を突き止めて対策を講じて問題を解消する目処が立ったら、他にも同様の問題がないか調べる(故障停止の事例でいえば、ろ過機の欠品が他の機械にもないか調べる)。

これにより、現存する潜在的な同種の問題を解決することができるが、あくまで現存する問題だけの解決であって、将来発生するかもしれない同様の問題を予防する効果(問題の再発防止の効果)はない。

8.トヨタ式の問題点

トヨタが優れた固有技術を持ちながら、一時、世界一のリコール多発企業となったのは、以下の「問題解決と再発防止の混同」に起因すると思われる。

8-1.回数で深刻な弊害

トヨタには、「なぜ?」を5回繰り返せ、どのような場合も5回繰り返さなければならないという、奇妙な規則がある言われている(大野耐一氏の考え方である)。

これを真似て、多くの企業で「なぜは5回でなければならない」、「何とか、5回やったように見せかけて作文しよう」という悪い習慣が横行し、せっかくのなぜなぜ分析を台無しにする弊害を招いた。

「なぜ?」を繰り返す目的は真因を探すことだから、真因を見つけたらそこで終えなければならないのは当然である。

否、むしろ、少ない「なぜ?」で真因を探するように努力しなければならない。

8-2.問題解決と再発防止

トヨタでは、真因と根本原因を同一と考え、これに対策を講ずることを「再発防止」と称しているが、これは誤りである。真因に対策を講ずると問題は解決するが、再発防止にはならないと考えるべきである。真因は業務の現場に存在し、根本原因は管理システムにあるからである。

このことを「故障による機械の停止」の事例に沿って説明しよう。

「ろ過器」を取り付けることによって解決するのは、当の機械の故障の問題だけである。将来、現場に搬入される機械に同様な問題があっても、そこまでは解決されない。まして、ろ過器に限らず他のユニットや部品の欠品の可能性も解決しない。つまり、問題の再発防止の効果はない。

8-3.横展開の効果

水平展開をしても現存する問題を解決するだけであって、将来搬入される機械の再発防止にはならい。

8-4.真因と根本原因

トヨタ関係者の中には、次のように説く者もいる。

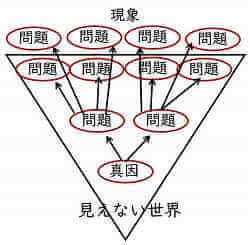

真因は根本的な原因であって、繰り返し様々な原因を生み出してネズミ算的に問題を発生し、「もぐら叩き」の状態にする~という(A図)。

しかし、それは間違いであろう。

機械の故障停止の事例における真因(ろ過器の欠品)は、そのまま放置しても伝染病のように他の機械に伝染して蔓延する訳ではない。台湾の列車脱線事故における真因(防護柵の欠如)も同様で、そのまま放置しても別の場所に伝染するのではない。その同じ機械、同じ場所における問題が解決しないままになるだけである。

「問題が解決なければ問題が継続する」と理解すべきであって、「問題が解決していないから再度起きる=再発」と考えるべきではない。

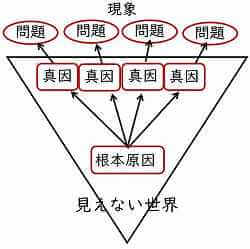

その意味で、真因(true cause)は発生した問題ごとに存在するのであって決して根本原因(root cause)ではない。根本原因は別に存在する(B図)。

根本原因は、真因の発生を許してしまった「管理システムの欠陥」である。

8-5.再発防止

「再発」の意味について、二つの立場がある。

- 現象再発説:現象が繰り返し出現すること。(例)大野耐一氏の機械故障の事例で、「停止」という現象が再び起きること。

- 問題再発説:問題が繰り返し出現すること。(例)同上の事例で、「ろ過器の欠品」等、何らかの欠品を伴った機械が将来、繰り返し現場に持ち込まれること。

これらの妥当性を比較すると、現象の再発の本質は問題の未解決(継続)である。再発という以上は、問題の再発を考えるべきある。

問題再発説でいう再発防止は「真因をなぜ防げなかったのか?」という「新たななぜなぜ分析」によって管理システムに潜む欠陥(根本原因)を見出し、根本対策(再発防止策)を講ずることによって行うべきものである。