FMEA:4点法,故障モード,事例,例題,TS16949,設計FMEA,工程FMEA,医療FMEA

FMEAとは?

「FMEA」とは、Failure Mode and Effect Analysis の略称であって、設計したシステム(製品・サービス・工程) に起こりうる故障モードとその影響を明らかにし、適切な対策が講じられたかどうか、一定のフォーマットに従って信頼性や安全性の合否を判定する手法・活動をいう。

対象となるシステムによって設計FMEA、工程FMEA、医療FMEAなどと呼び分ける。

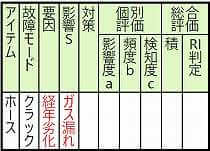

多くの企業で、RPNを用いる相対評価10点法を採用して、納得できずに苦しんでいる。下の表は、このページで扱う絶対評価4点法の設計FMEA表の一例である。自動車産業に限らず全ての業種に適合する汎用タイプで、無駄のない検討し尽くされた簡素な手法である。

自動車産業向け ISO/TS16949 規格に適合するためのポイントも解説する。 → 特別に重要な故障モード(注2)

| 品名 (アイテム) |

故 障 モ ❘ ド |

要 因 |

影 響 S |

対 策 |

個別 評価 |

総合 評価 |

|||||

| 影 響 度 a |

頻 度 b |

検 知 度 c |

積 | RI 判定 |

|||||||

| ガスコンロ組 | 接続部 | ホース | ク ラ ッ ク |

経 年 変 化 |

ガ ス 漏 れ |

法 定 点 検 |

2 | 2 | 2 | 8 | 2〇 |

| 締めねじ | |||||||||||

| バンド | |||||||||||

| 竹の子 | |||||||||||

■〔最近の改訂箇所〕

(2)特別に重要な故障モード

(2)FMECA

検知度の注釈

一般的基準の注釈

総合目次

|

用語の説明

主な用語の意味を説明する。

|

- ・信頼性

- 「信頼性」とは、故障しにくい性質をいう(JIS)。

- ・故障

- 1. 「故障」とは、規定の機能を失うこと(JIS) 。「動かない、止まらない」などの機能障害である。

- 2. 工程でいえば、工程が正常に機能しないこと。例えば、不良が発生し、進行が停滞して納期遅れを生じ、コストアップし、安全を損ない、環境を汚染する~等を指す。

- ・ワークシート・FMEA表

- 「ワークシート」とは、FMEAのための記入用紙をいう。

- 「FMEA表」とは、ワークシートに記入しものをいう。

- ・フォーマット

- 「フォーマット」とは、ワークシートやFMEA表の様式をいう。

- ・アイテム

- 「アイテム」とは、項目・品目・部位・部分などを指し(JIS)、広い意味を持つが、FMEAでは「故障モード」の発生場所を指す。

- 製品設計MEAでは部品や部位を指し、工程FMEAでは工程ステップや作業を指す。

- ・故障モード

- (1) 製品の「故障モード」とは、摩耗、割れ、錆び、短絡などの構造破壊をいう(JIS)。

- (2) 工程の「故障モード」は、工程の構造破壊、すなわち、工程を構成する人、機械、方法、測定、または材料が工程設計に違反することをいう。例えば、工程設計で部品Aを組み付けるように指示しているのに、組み漏らすとか、別の部品Bを組み付けるとかである。

- (3) 製品としての機械の機能障害は故障であるが、工程設備としての機械の機能障害は故障モードである。

- (4) 故障モードのうち、FMEAで取り上げるのは「起こりうる故障モード(potential failure mode)」のみである。しかし、起きないと判断されても万一起きたら大変な事故になる「特別に重要な故障モード」についは、「起こりうる故障モード」として評価することが望ましい。 → 特別に重要な故障モード

- (5) ISO/TS16949 規格に対応するには、上の「特別に重要な故障モード」を優先的に評価しなければならない。

なお、故障モードの詳細な解説 → 8.故障モード

- ・要因

- 「要因」とは、故障モードの発生要因をいう(「原因」、「発生メカニズム」と表現する場合もある)。

- ・影響S

- 「影響S」とは、故障モードがもたらす故障・災害・損失等の最悪の被害をいう。"S" は、Severest を意味する。

- ・対策

- 「対策」とは、その故障モードに関する評価の根拠となる状況をいう。

- 「これこれの対策」、「これこれの試験に合格」、「これこれの使用実績」など。

- ・個別評価

- 「個別評価」とは、対策が十分かどうか、影響度a、頻度b、検知度cの評価をすること。

- それぞれ、1点から4点までの4段階に評価する。

- ・影響度a

- 「影響度a」とは、故障モードの影響が十分に軽減されるかどうか、対策を4段階に評価すること。

- ・頻度b

- 「頻度b」とは、故障モードの発生が十分に防止されるかどうか、対策を4段階に評価すること。

- ・検知度c

- 「検知度c」とは、故障モードの発生、または影響の初期段階で(大事に至る前に)検知されるかどうか、対策を4段階に評価すること。

〔注〕

具体的にいうと、

ー1.製品寿命を全うする対策を講じた場合(メンテナンスを予定しない場合)は、故障や故障モードの発生を生産開始前に信頼性試験や過去の実績等で検知しなければならない。その難易の評価値が「検知度」である。

ー2.メンテナンスを予定する場合は、信頼性試験等の他、メンテナンスにおける検知の難易も含めて評価する。

-3.使用者が重大事故に至る前に検知して対応できるか、の評価を含む。

このように様々な種類の製品に適用できる評価基準になっている(相対法では、生産開始前に検知できるか~のみ)。

- ・危険指数:RI

- 「危険指数:RI」とは、総合判定の指数であって、a✕b✕c の3乗根をいう。

- この値によって対策が十分かどうか判定する。2.0以下であれば合格である。

- ・総合評価

- 「総合評価」とは、危険指数:RIの値を用いて、対策の合否を判定すること。

- ・DRBFM

- 「DRBFM」とは、設計変更時に各分野の専門家で構成する多機能チームが行う設計審査であって、設計者が触れない事項を含む全ての品質不具合の予防のための検討・議論の会合をいう。

1.FMEAの考え方

FMEAの意味や目的を解説しよう。

|

1-1.FMEAとは

「FMEA」とは、システム(製品・サービス・工程) に起こりうる故障モードとその影響を明らかにし、適切な対策が講じられたかどうか、一定のフォーマットに従って信頼性設計の合否を判定する手法・活動をいう。

対象となるシステムによって設計FMEA、工程FMEA、医療FMEAと呼ぶ。

上の定義は理解しやすい「やさしい定義」である。だからといって不正確ということではない。むしろ、最も正確な定義である。

ここに、

「故障モード」とは、構造の破壊をいう(詳細→8.故障モード)。

「故障」とは、機能の障害をいう。

「影響」とは、故障モードに伴う故障、負傷、死亡、火災、財産の喪失等の被害をいう。

1-2.JISの定義

JIS Z 8115に、次のような FMEA の定義規定がある。しかし、理論上、妥当でない点がある。

〔JISの定義〕

設計の不完全や潜在的な欠陥を見出すために構成要素の故障モードとその上位アイテムへの影響を解析する手法(z 8115)。

〔問題点〕

上に示した下線の2か所に注目して欲しい。

①設計の不完全

設計の不完全には、大別して次の二つがある。

- 機能の不完全

- 構造の不完全

機能の不完全は、次のような欠陥である。

- 外観デザインの欠陥

- 機能の欠陥

- 保全の困難

- コスト高

- 操作性の欠陥

- 振動、騒音

例えば、ブレーキが甘い自動車を想定しよう。

新品でしかも製造不良品でないのにブレーキが甘いなら、設計段階の機能の不完全であってFMEAとは無関係である。しかし、新品のときはブレーキがよく効いたが、使い始めて間もなく甘くなったら故障であって、ブレーキ・シューの摩耗やその他何らかの構造破壊の問題だからFMEAで扱う。

FMEAは一貫して構造の壊れやすさを検討の対象とする手法・活動であって、JISの定義は範囲が広すぎる。

②潜在的な欠陥

JISの定義にある「潜在的な欠陥」は、英語の "potential failure" の誤訳だと思われる。"potential" は「起こりうる」、また "failure" は「破壊」と翻訳して、「起こりうる破壊」と翻訳するのが妥当である。これは、起きないことが分っている故障モードは検討しなくてよい、という意味である。

1-3.FMEAの目的

何のためにFMEAを行うのか、その目的を意識しないと無駄な活動で終わることになる。

①組織的活動

FMEAは、前述の通り、設計が信頼性の点で合格かどうか判定する手法・活動である。

いま、ここに製品設計があるとする。寿命試験や最悪条件試験、それに安全性試験を十分に行った。従って、信頼性は十分に獲得できたはずである。では、FMEAを実施する必要はないだろうか?

「信頼性試験や安全性試験を十分に行った」というのは担当者がそう思っているだけであり、どのような試験をしたのか、合格と判定した根拠は何か、担当者が転勤・退職した後は誰も知らない事態になり、追跡できなくなる。

これでは組織的な活動とは言えない。

そこで、以上の点を明らかにしたFMEA表を作成して、信頼性の根拠を客観的な書類として残す必要がある。

②重点管理説

FMEAは、重点管理のために行う~とする説(相対評価法)があるが誤りである。

FMEA は対策すべき対象を絞るために用いる。

要因を多数挙げて全て対策を講じるなら採点は不要。挙げた要因の全てに対策を取ればよく、FMEA は必要ない。限られたリソース(時間、お金など)の中で問題解決の最大の効果を得るには、優先付けをすることが必要である。

なるほど、素人が設計すれば機能は不完全だし信頼性も無数の欠陥があるに違いなく、重点管理の原理によって優先付けが必要になるかも知れない。しかし、そもそも素人に設計を任せること自体が間違いである。熟練技術者が設計すれば、それなりの機能と信頼性が期待でき、欠陥は極めて少ない。従って、その少数の全ての欠陥に相応の対策を講じることになる。

これが絶対評価法の考え方である。

1-4.FMEAで想定外を減らす

FMEAの本来の役目は、想定外の故障や事故を減らすことにある(同旨:久米均氏)。

(1) 起こりうる故障モード

製品は一般に多彩な機能を有し、しかも製品がが異なれば機能も異なり故障も異なる。製品は多種多様であり、故障を予測することは困難である。特に、新製品の故障は予測が極めて困で、想定外の故障や事故がつきまとう。

しかし、機能は多種多様であっても、構造要素(アイテム)は共通が多く、多くの製品が電線、ねじ、はんだ付け、フレーム等の構造要素を持っている。

FMEAでは、真っ先にアイテムごとに起こりうる故障モードを挙げる。熟練技術者にとって、アイテムが分かれば故障モードも決まっており、漏れることは殆どない。

もっとも、設計の初期段階でのFMEAでは、極めて重大な影響をもたらす故障モードだけ挙げればよく、設計終了時までに「起こりうる故障モード」の全ての評価を終えれば十分である。

寿命試験と最悪条件試験を漏らさない限り、試験で発生した故障モードは全て「起こりうる故障もード」として評価することができる。また、過去の同種の類似製品に起きた故障モードも起こりうる故障モードとして評価する。

個別評価の段階では、故障モードごとに、現在の設計(対策状況)で十分かどうか、次の3つの点を問う。

- 影響度a:起きたときの影響の緩和策は十分か?

- 頻度b :起きないための対策は十分か?

- 検知度c:大事に至る前に検知できるか? → 検知度の注釈

従って、「思いついたら検討する」という要素を極力なくした検討方法なのである。

(2) 特別に重要な故障モード

しかしながら、「想定外の事故を減らす」というFMEAの本来の目的に照らせば、起きた事例のない、起きないと判断される故障モードであっても「もし、起きたら大変なことになる故障モード」については、特別な扱いが必要である。

〔例1〕 JR新幹線の重大インシデントして発生した「台車のクラック」のような故障モードは、過去に、あるいは走行試験で起きた事例があるかどうかを問わず、また起きる心配がない場合でも、万一起きた場合のことを考えて、起こりうる故障モードとして扱うのが望ましい。

■〔例2〕 東日本大震災による福島第一原発事故では、3mを超える津波は来ないものと判断したため、想定外の被害に見舞われた。解説 → 東日本大震災の事例

〔注1〕 特別に重要な故障モードについての評価方法として、FMECAを適用する。

〔注2〕 自動車産業向けの "ISO/TS16949" 規格に対応するには、この 「特別に重要な故障モード」 を優先的に評価しなければならない。

(3) 故障モードに着目

「故障」よりも「故障モード」を問題にする方が優れている点は、次の通りである(同旨:久米均氏)

- 製品の種類によって機能は多様であり、従って故障も多岐にわたるため、故障の予測が難しい。特に、新製品の故障予測は極めて難しく、想定外の故障が起きる。

- 多種多様の製品も共通の構造を持つ(例:多くの製品に、ねじ、歯車、ハンダ、接点等を使う)。従って「起こりうる故障モード」を拾い上げるのに手間をとらず、見逃しも少ないことを物語る。

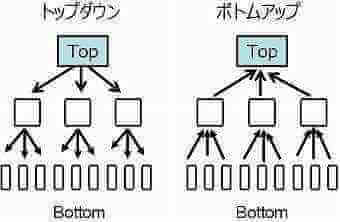

- 故障から破壊を連想すると(トップダウンになるから)漏れを生じやすいが、逆に破壊から故障を推測すると(ボトムアッになるから)漏れが生じにくい。

(4) ボトムアップ

自動車のエンジンが掛からないという1個の故障について、考えられる構造破壊は多数ある。バッテリーが空、電線が遮断、シリンダーロッドの折れ、ガソリンなし、スパークプラグの損耗~等。このように、故障から構造破壊を推測する手順をトップダウンと言い、その逆がボトムアップである。

上の図で両者を比較すれば、右のボトムアップの方が漏れが少ないことが分かる(→さらに下の図を参照)。

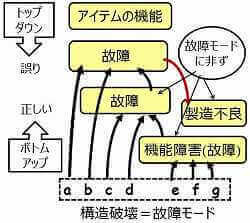

上の図で、下部に示した a, b, c,.... が故障モードである。

例えば、~

a が起きれば → 最上位の故障が起きる。

c が起きれば → 中間の故障 → 最上位の故障に至る。

e が起きれば → 最下位の故障 → 中間の故障 → 最上位の故障に至る。

このように、先に故障モードを特定して「この故障モードが起きたらどんなことが起きるか」と追跡すれば、漏れが起きにくいといえる。なぜなら、次の通りだからである。

- 部品(アイテム)は全部分かっている。

- 壊れ方(故障モード)も分かっている。

- 壊れたらどんな故障や災害が起きるか推測できる。

- どんな対策を講じたか分かっている

- あとは「起こりうる故障モード」を特定し、対策を評価して、合否を判定すればよい。

〔注〕

1.上の説明だと「起こりえる故障モード」は全てもれなく思いつくように読めるが、神仏でない限り見逃しはあり得る。ただ、トップダウンよりは遥かに見逃しは少ないと言える。

2.FMEAをやれば何の知識も努力もなしに設計の欠陥が見つかるのではない。FMEAは、設計者や協力者が能力を発揮する場(機会)を与えるだけである。

(5) 能力発揮の機会

FMEAが設計者に能力を発揮する機会を与えることを示す例を示そう。

(1)二重マット

自動車の使用者がアクセルやブレーキの下に本来のマットの上に小さなマットを追加して、「二重マット」とする場合がある。本来のマットが土や砂で汚れると清掃が大変なので、簡単に清掃できる小さなマットで代用するのである。自動車の設計について素人である筆者らは、若い頃、「自身で少し実験した上で危険なし」と考えて実施した。

しかし、専門家である設計陣や設計審査チームが、以下のようだと困るのである。

- ユーザーが「二重マット」をするのを知らない。

- 「二重マット」に危険が潜むのを知らない。

- 「二重マット」や「マット外れ」がなければ事故にはならないと主張する。

ユーザーが頻繁に行う「二重マット」は、単に責任逃れのために取説で禁止するだけでなく、実施してもブレーキやアクセルの機能を阻害せぬよう工夫して欲しいものである。

FMEAをしっかり行えば、「二重マット」や「マット外れ」が検討の対象として登場し、設計者が検討する機会を得る。さらに設計審査でFMEAを見直して検討を深めることができる。

「二重マット」や「マット外れ」があっても事故にはならない構造が求められる。

(2)新幹線トイレのドア

気圧の変化が故障モードの場合: 新幹線の操業開始当時、トンネルに入るとトイレのドアが開かなくなる事故が頻発した。

トンネルを高速で走ると「ベルヌーイの定理」によって車内の気圧が下がり、機密に作ったトイレの内外に気圧差の故障モードが生じることによる。この故障モードは「環境の故障モード」を意識的して挙げないと見逃しやすい。

2.フォーマット

FMEA表を作成するために記入する用紙を「ワークシート」、その様式を「フォーマット」、記載した途中、又は完成したものをFMEA表(FMEAシート)という。

|

2-1. 一般のフォーマット 2-2. ワークシート |

2-1.一般のフォーマット

下に示す表は、FMEA表の全般に共通に使用される一般的なフォーマットである。ただし、アイテムの欄は共通化することができない。

完成品→サブシステム→サブサブ→部品に至る階層数は製品によって異なるし、サブシステムに含まれる部品(A、B、C...)の数も異なり、一つの部品に含まれる「起こりうる故障モード」の数も様々だから、FMEAを進めながら行数を加減して行くことになる。

2-2.ワークシート

所定のフォーマットで作成した記入用紙をワークシートと呼ぶ。

「アイテム」の欄は、故障モードが発生する場所を意味する。単に「何々組立品」、「完成品組立工程」というような広範な範囲をアイテムとしてはならず、具体的な発生場所(部品やその一部)を記入しなければならない。

ただし、以下の説明では、下表のように「アイテム」の欄を簡略化したフォーマットとする。実務でのこの簡略化は望ましくない。

〔注〕起こりうる故障モードの列挙もれ以前に、アイテム漏れを起こす危険がある。

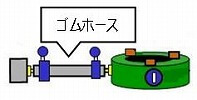

3.対策までの手順(アイテム~対策)

製品「ガスコンロ」のホースについて、設計FMEAを実施する手順をワークシートの各記載欄ごとに説明する。

|

3-1.アイテムの記入

「アイテム」とは、故障モードが発生する部位を指す。本件例題では部品名である「ホース」)を記載する(下図)。

工程FMEAでは工程の「ステップ名」や「作業名」を記載する。

3-2.故障モードの記入

そのアイテムに起こりうる故障モードを記載する。

本件例題では一般家庭で起こりうる「クラック」を記載した。

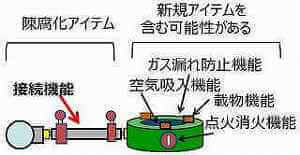

〔注〕このホースというアイテムは、長年の使用実績がある陳腐化アイテムである。

コストや使い勝手を考慮してゴムホースにせざるを得ない制約の下で既に材質や長さ等の対策は実施済みであり、商品寿命(コンロの寿命)の途中でメンテするという対策だけが残っている。この構造を引き継いで新規にコンロを設計するため、「起こりうる故障モード」も引き継ぐことになる。

「故障モード」に関する一般的な詳細は、第8章で扱う。

①故障モードと故障との違い

故障モードとは構造破壊をいい、故障とは機能の障害をいう。「動かない」、「止まらない」、「騒音が出る」等は機能障害だから、故障であって故障モードではない。

②起こりうる故障モードのみ

自社で扱っている全ての製品の全てのアイテムについて全ての故障モードを列挙した「故障モード一覧表」を予め作成して置くのが(不可欠ではないが)望ましい。

しかし、FMEAで扱うのは全ての故障モードではなく、起こりうる故障モード(potential failure mode)のみである。これを「潜在的故障モード」とか「潜在的リスク」などと呼ぶのは誤訳である。

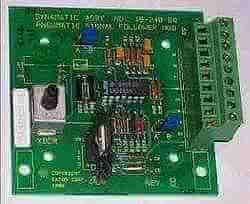

③初心者と熟練技術者

図のような電子回路で、「はんだ付け」に生じうる故障モードは何か?

初心者は熱による「溶融」を心配して、実際の温度と溶融温度の差を、温度上昇試験を実施して調べようとする。

しかし熟練技術者は「はんだ割れ」を考える。基盤と電子部品の熱膨張の差で生じる繰り返し応力による疲労、および、落下などの衝撃で生じる可能性を考え、繰り返し温度上昇試験と落下試験を実施しようと考える。

設計が誰にでもできる仕事ではないのと同様、FMEAも誰にでもできる容易な活動という訳ではなく、一人前の技術者(又は、その指導の下での非熟練者)による設計の点検活動である。

④調査資料

「起こりうる故障モード」を知る一つの方法として、次のようなものがある。

- 過去の同一類似の製品の故障・修理記録

- 熟練技術者(FMEAチーム、設計審査チーム)の意見

- 寿命試験や最悪条件試験で発生した構造破壊

その製品についての知識や経験の浅い設計者を補助するために、FMEAチームを設ける場合がある。その構成メンバーは必ずしもその製品について熟知している訳ではないが、別製品であっても構造に共通する点が多いため、起こりうる故障モードについては豊富な経験を持つことが多い。

信頼性試験の漏れをなくせば、「起こりうる故障モード」の漏れもなくすことができる。JIS規格や業界の規格を参照して、信頼性試験、強度計算、模型実験、コンピュータ・シミュレーション等を駆使して「起こりうる故障モード」を探査することが望ましい。

3-3.要因(発生メカニズム)の記載

その故障モードの発生原因となり得る事象。原因と呼んだり「発生メカニズム」(GM:generating mechanism)と呼ぶこともある。

本件事例で、ホースの破壊(白化 → クラック)が進む要因は「経年劣化」である。

3-4.影響Sの記載

故障モードの「最悪の影響(故障や災害)」を記入する。本件例題では、ガス漏れ → 火災 → やけど → 死亡にまで発展し得るが、「ガス漏れ」とだけ記載している(理由は下に注記)。

〔注〕 S は、"Severety" の意味。

「影響S」は本来、最悪の事態を記載すべきだが、「ガス漏れ」の最悪の影響が何であるか関係者は理解しているから簡便な記載でよい。

3-5.対策の記載

「対策欄」に、「十分に耐えるはず」と判断した根拠を記載する。

本件例題では「法定点検」となっている。これは、ガス事業法で定めるガス供給業者による数年に一度のガス器具の点検の意味である。

| ア イ テ ム |

故 障 モ ❘ ド |

要 因 |

影 響 S |

対 策 |

個別 評価 |

総合 評価 |

|||

| 影響度a | 頻度b | 検知度c | 積 | RI 判 定 |

|||||

| ホ ❘ ス |

ク ラ ッ ク |

経 年 劣 化 |

ガ ス 漏 れ |

法 定 点 検 |

|||||

〔対策の注意事項〕

1.影響度aの対策、頻度bの対策、検知度cの対策と分けて記載欄を設けないこと。1個の対策が、2以上の効果を持つことが多いからである。

2.「対策が十分かどうか」を評価するから、「評価」欄の前に「対策」の欄が必要である。「評価」が先で「対策」が後になっているフォーマットは誤りである。

3.「対策」の欄には「十分に耐えるはず」と判断した根拠を記載する。例えば、

・信頼性試験 RT-32

・過去5年の実績

・類似製品を参照

・材質向上

・シミュレーション S-16

・メーカーのカタログ MC-43、等

4.「対策」の欄名を「対策状況」、「現行管理 Current control」などと表現してもよい。

5.対策の内容をFMEA表に詳細に記載することはできないから「ポカヨケ」、「疑似冗長設計」、「定期点検」のように簡単に表示して、設計審査で説明するときは(必要に応じて)詳細な説明書、図面、模型、現品などを用意する。

4.個別評価

故障モードに対する対策の状況を下に示す3つの観点から評価することを「個別評価」という。合否を判定する「総合評価」の前段階の評価である。

下のワークシートの a、b、c の記入欄に次の評価値を記入する(赤文字)。

- 影響度a(影響緩和の効果:4段階の評価)

- 頻度b(発生頻度の低減:4段階の評価)

- 検知度c(初期段階に検知できるか:4段階の評価)

〔検知度の意味〕→ 検知度の注釈

検知度の注釈

|

4-1.評価基準

個別評価の一般基準と特則について説明する。

①一般的基準

a、b、c は、あくまで「影響S=最悪の被害 」にふさわしい対策状態かどうか、という視点から評価する。

〔注〕「影響Sにふさわしい対策状態」の意味

・人の死亡に繋がる故障モードなら、繋がらなくする対策でなければOK(1~2点)にならないし、

・くしゃみをする程度の被害なら、くしゃみが起きない対策をすればOKである。

| 文 字 |

文字の意味 | 評価点数 |

| S | 最悪の事態(死亡など) | |

| a | 影響Sを考慮して、 影響の回避、軽減策は十分か |

4:不可 3:不十分 2:十分 1:ほぼ完全 |

| b | 影響Sを考慮して、 発生対策は十分か |

4:不可 3:不十分 2:十分 1:ほぼ完全 |

| c | 影響Sを考慮して、 発生検知対策は十分か |

4:不可 3:不十分 2:十分 1:ほぼ完全 |

本件例題について上の基準で評価した数値を記入すると、上に示した個別評価の表のようになる。

→ 個別評価の表

②検知度cの評価

本件例題では「法定点検」という検知対策を採用したので、「検知度c」から評価を始める。

「法定点検」は、訓練を受けたガス会社の点検員が3~4年ごとに行う「ガス事業法」に定められたガス器具の点検である。ホースの力がかかる部分に7~8年で目立った「白化」(細かなひび割れ)が発生し、見逃すことはほとんどないと言われている。

従って、検知度c=2。

③頻度bの評価

法定点検によって故障モード(白化、クラック)が検知されるとホースの交換が行われ、ガス漏れの発生頻度は十分に小さく、b=2。

④影響度aの評価

ホースが劣化すると圧力がかかる部分(タケノコに圧入し、バンドで締めた箇所)が白化する。この白化は微細なクラックに空気が入って白く見えるもの。この微細なクラックが徐々にホースに内部に進んでガス漏れに至るが、洩れ方は当初きわめて微少であり十分に緩和さている。→ a=2.

⑤特則(重要)

個別評価の「特則」とは、次の簡略評価法をいう。

b=2 なら c=2

この意味を説明しよう。

故障モードが発生しないように、b=1 となる対策を講じると、直ちに c=1 として評価を終えることができる。

ヒューマンエラー(うっかりミス)が起きないように、ほぼ完全な対策を講じると、頻度b=1 となる。すると「発生しないなら検知の必要もないから、検知度c=1 とみなしてよい」という特則が是認されることになる。同様に、頻度b=2 なら、検知度c=2 とみなしてよい。

しかし、逆に検知度c=1 であっても頻度b=1 とは限らない。

検知が完全でも、「検知して最悪の影響Sを回避しても、現状復帰に要する経済損失・納期遅れ・後遺症等を無視できない場合があるからだ。

本件例題では、この特則の適用はない。

〔参照〕「b=1 なら c=1」を適用した事例 → 工程FMEAの実施

⑥特則の実用性

上の特則の考え方を新幹線の事例で説明した奥村誠氏(東北大:災害科学研究所教授)の見解を引用する。

新幹線が時速300kmを超える高速走行中に、何かの拍子で異物が入ってくると大事故につながる。時速300kmだと停車するのに4kmかかり、運転士がそこまで先を目視することは不可能である。

そこで、新幹線は、常に障害物がない線路を造り上げた。人も動物も入り込めないように高架橋を作り信号を張り巡らせることで、極端な話、運転士が前を見なくても走行できる状況を作り出した。

以上から、新幹線は「頻度対策が十分なら、検知の必要性が少なくなる」という考え方を実施したものであることが分かる。

実際のところ、新幹線の侵入防止金網には疑問を感じるところがある。右の写真のように金網が破れて人や動物が容易に線路内に入れる場所も実在する。

牛馬や自動車が侵入しない限り、人や犬などの小型の動物と衝突しても新幹線は脱線しないという理由で、かような「破ろうと思えばできないこともない金網」で間に合わせているのかも知れない。

しかし、人が侵入できるということは、地雷を設置できるということを意味するから、もっと徹底的に侵入防止策を講じる必要がある。

4-2.固有技術的な評価

個別評価は、固有技術的評価(その分野の技術的知識を持たなければできない評価)である。

- 問題が機械設計の分野なら機械の知識によって判断せよ、問題が医療の分野なら医療の知識によって判断せよ。

- 「固有技術」は、高度のものに限らない。その分野の「ありふれた知識」であっても有効な判断が得られれば十分である。

従って、FMEAは全体的として管理技術であるが、固有技術を知らないと実行できない。FMEAは設計者に対して信頼性の問題に向き合う機会を与えるだけであって、検討と解決策は設計者自身が固有技術を駆使して工夫する必要がある。

4-3.個別評価は独立か?

「影響度a、頻度b、検知度cは、相互に無関係であって独立に評価すべきもの」との先入観を持っている人が多い。

しかし、影響が小さい故障モードなら評価を甘くしてよいはずであり、頻度対策が完全なら検知対策の必要性も小さくなるはずであり、相互に影響する(独立ではない)はずである。

以下、この考え方を具体例を挙げて説明しよう。

例題(1):紙コップと航空機

次の表は、機械振興協会研究所から引用したFMEAの頻度の評価基準である。果たして基準になるだろうか?

それを判断するには、思考実験をすればよい。

紙コップの使用中にクラックが入ってジュースの雫が垂れても、年に1回程度なら「まれに=1」と評価してよいと思われる。

しかし、航空の墜落を招きかねない故障モードだと年1回は「頻繁に=4」と評価すべきである。

すると、製品ごとに基準を変えねばならず、評価基準として成立しないことが分かる。

例題(2):かすり傷と死亡

同じ間違いは、医療安全のサイト「レジリエント・メディカル」のホームページにも見受けられる。

| 5 | 極めて高い頻度で発生 | 週1回程度 |

| 4 | かなり高い頻度で発生 | 月1回程度 |

| 3 | 時々発生する | 年1回程度 |

| 2 | 稀に発生 | 2~5年に1回 |

| 1 | ほとんど発生せず | 5年以上に1回 |

かすり傷なら、上記の基準に従って、次のように評価してもおかしくない。

- 週1回程度 → 「極めて高い頻度」

- 6年に1回程度 → 「ほとんど発生なし」

だが、患者の死亡に繋がる場合は、明らかにおかしい。医療ミスで6年に1回の死亡なら「ほとんど発生ない」で済むはずがない。このように「全く使えない医療FMEA」が公然と指導されている現状は驚くばかりである。

5.総合評価(合否の判定)

総合評価とは、個別評価の結果を使って信頼性の合否を決定することをいう。

|

5-1. 総合評価の必要性

個別評価の結果が上のワークシート(4)のように、a=2、b=2、c=2 であれば、全体として不満がないから合格と分かる。

しかし、次の場合、合否はどうなるだろうか?

5-2.危険指数:RI

上のように個別評価の結果が判明しても、全体としての合否は分からないので、特別な手順によって判定しなければならない。

これを「総合評価」という。

(1) 通常の故障モードの場合

総合評価は、以下のように危険指数(Risk Indeax:RI)を計算し、その値を判定基準に照らして行う。

積=a×b×c=2×2×2=8=2 → 〇(合格:この後の判定基準を参照)

(2)FMECA

JR新幹線の重大インシデントになった「台車のクラック」のような故障モードは、過去に、あるいは信頼性試験で、起きた事例が存在するかどうか、このページの筆者は知らない。

しかし、このような重大な事故につながる故障モードは、起きた事例の有無にかかわらず、また現在の設計で起きる心配がないと判断される場合でも、万一起きた場合のことを考えて、「起こりうる故障モード」として扱うことが望ましい。

→ 特別に重要な故障モード

その場合の総合評価におけるRIの計算はは、次のようにaを自乗し、かつ、b=c の特則は適用しない。これを FMECA(Failure Mode,Effect and Criticality Analysis)と呼ぶ。

計算例

このような故障モードには影響を緩和する対策が打てない場合 (a=4) が多く、次のような計算が成り立つような頻度対策と検知対策を講じなければならない。

積=a×a×b×c=(4×4)×1×1=16

![]() =2.0 → OK(合格)

=2.0 → OK(合格)

b=1 は、十分な安全率の強度を持たせること、c=1 は、十分な頻度の点検・整備を行うことによって成し遂げることが多い。

〔注1〕JR新幹線の「台車のクラック」は製品設計のミスではなく、製造部門が工程設計を順守しなかった(違反により、溶接後の研磨で肉厚を薄くした)ことによるもので、工程FMEAの問題である。

〔注2〕「十分な安全率」は、データがそこそこあって判断する場合は ”安全率=2倍”、データに乏しい場合は ”安全率=5倍~8倍” ぐらいを見込むことが望まれる。

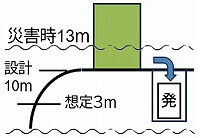

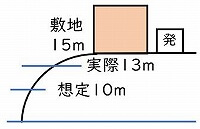

(3)東日本大震災の事例

2011-03-11:東日本大震災の際に東京電力の福島第一原発が大災害をもたらした。一方、より震源地に近い東北電力の女川(おながわ)原発はほとんど無事であった。

この差は何だったか?

〔福島第一原発〕

最大3mの津波を想定し、これを越える津波が来る恐れはないと考えた。発電所の敷地は海抜10m(安全率=3倍)とし、冷却のための非常用発電機は台風を考慮して地下に設置した(これはハリケーンを最重視する購入先の米国式の設計である)。

震災時の実際は13mの津波で、発電所の敷地は3m水浸し、地下室は海水で満杯になり、冷却用電源が喪失した。

〔女川原発〕

最大10mの津波を想定し、これを越える津波が来る恐れはないが、来るものとみなし、発電所の敷地は海抜15m(安全率=1.5倍)とし、冷却のための非常用発電機も敷地の高さに設置した。

震災時の実際は、13mの津波で、発電所の敷地は2mの余裕があり、冷却用電源も無事であった。

〔解説〕

女川原発では、宮城県や岩手県の河口や漁港の防潮堤が過去の津波のデータ(言い伝え)から最大10mほどであったことを参考に、発電所の敷地を15m(安全率=1.5)にした経緯がある。

つまり、十分なデータに基づいて想定する場合は安全率を2倍にとることが望ましい。

福島第一原発では、津波を考慮しない米国の設計を引き継いだため、ほとんどデータなしに最大津波=3mと見込み、かつ、これを超える津波は来ないとみなした点に誤りがあった。

データが乏しい中で想定するときは、安全率=5倍~8倍(津波の高さ15m~24m)とすることが望まれる。

逆に言えば、安全率を下げたいなら調査を尽くしてデータを収集しなければならない。

〔注1〕過去の津波データは、福島県から三陸海岸にかけての巨大地震は400年~700年間隔で繰り返していたことが古文書、神社に残る言い伝え、ボーリングなどで明らかになっているが、原発建設当時でも調べようと思えば調べることができたもので、明らかに東京電力及び政府の怠慢である。

〔注2〕この場合のFMEA表に記載する内容は、次のようになる。

- 原因=津波

- 故障モード=水浸(組立品の環境の変化)

5-3.合否の判定基準

危険指数:RI の値から合否を判定する。

RI=2.3のときは、直ちに合否が決まらないので、次のように処理する。

- 影響Sが些細な場合 → 合格とする。

- 判断不能の場合 → 小対策を追加して合格とする。

- 影響Sが深刻な場合 → 不合格とする。

| RI | 判定 | |

|---|---|---|

| 2.5以上 | 不合格 | 2.5より大きい程、対策不足 |

| 2.3 | 保留 |

・Sが些細 → 合格可 ・判断不能 → 小対策を追加 ・Sが深刻 → 不合格 |

| 2.0 | 合格 | 最適の対策状況である |

| 1.6以下 | 合格 | 対策過剰に要注意のこと |

〔例題1〕

個別評価が次のようであれば、合否はどうか?

〔解答〕危険指数:RI=3.6 → ×(不合格)となって、対策を強化しなければならない。

〔例題2〕

RI が 2.3 をわずかでも超えれば機械的・自動的に不合格となるか?

〔解答〕RI=2.5 であっても、影響Sが些細であれば合格とする場合があり得る。2.3 を超えるに従って対策不足の恐れが強くなるだけであり、最終的には固有技術的判断による。

5-4. 質疑応答 Q&A

受講者からのご質問にお答えます。

1. 点検では対策にならないのでは?

|

点検では対策にならないと思いますが、いかがですか? 例えば、車検があるからOK~というFMEAは通用しません。 |

〔回答〕

品質管理は、品質だけを考える業務ではなく、コストも考えねばなりません。点検で十分であることが明確な場合に、なぜ、さらにコストをかける必要がありますか?

故障モードの頻度対策(壊れないための対策)には、製品寿命を全うする完全な対策もあれば、製品寿命の途中でアイテムを点検し、清掃し、または交換しなければならないものもあります。自動車、列車、航空機、エアコンディショナー等、我々の身近にもそのような製品が多数あります。

これらの製品の設計の多くは、一部は新規設計の構造であり、残りは従来の使い慣れた構造(陳腐化アイテム)を採用しています。この使い慣れた構造の「起こり得る故障モード」に対しては既に対策が済んでおり、製品寿命の途中で行うメンテナンスだけが「引きつずき行う対策」です。

ガスコンロのホースまわりの故障モードに対する対策も既に済んでおり、製品寿命の途中で行うメンテナンス=法定点検だけを引き継ぐことになります。

もちろん、メンテナンスの方法や別の対策に変更する場合もあります。

「点検に頼るな」というなら、車検に頼ることができないから、磨耗しないブレーキを開発しなければならなくなる。さらに、新幹線も航空機も点検・整備が不要になる設計をしなければならなくなります。

現実をよく見て正誤を判断するように心がけて下さい。

2. 点検は使用者の仕事では?

|

点検は製品を使用する側の仕事であって、設計者の対策にはならないと思います。 |

〔回答〕

「ガスコンロのこの部分は定期点検が必要」と考えているのは設計者です。だからこそ法定の専門家による点検を利用しています。使用者の判断で行う点検ではありません。

新規に設計したガスコンロであっても、陳腐化したアイテムと新規アイテムが含まれます。陳腐化アイテムとは、既に使用実績があって対策が済んでいるアイテムのことですが、これには次二通りあります。

- 対策を講じることによって製品寿命と同等以上の寿命を持つアイテム(製品寿命の途中でメンテを要しない)

- 対策は講じたが、完全な対策ではないため、製品寿命の途中で点検・整備を要するアイテムを引き継ぐ場合(本件例題の場合)

緩み、腐蝕、疲労、材料劣化~のような故障モードが起こりうるアイテムは、対策を講じても製品寿命の途中でメンテを要する場合があります。このような陳腐化したアイテムは、「定期点検と整備」という手段によって信頼性を維持することになります。

完全な対策として(金網を埋め込んだ)強化ホースやステンレスのパイプを使えばよいか~というと、そういう訳にもいきません。コスト上の理由やホースに柔軟性を求める場合があるからです。また、自動車、鉄道車両、航空機、その他多くの製品で完全な対策を講じることができず、点検と整備は不可欠な対策になっています。

このページで解説するガスコンロの接続部分のFMEAでは、下図の左半分に示す陳腐化アイテムを扱っており、対策は「定期点検と交換」となっています。

同じガスコンロでも、接続部以外の新規アイテムには別の対策が実施されており、定期点検と交換だけの対策では不足です。

新規アイテムの場合は、起こりうる故障モードの判断や対策等をゼロから行う必要があります(→次項)。

5-5. 新規アイテムの手順

使用実績がないため、どこにどのような破壊が起きるか情報がない。しかし、情報がないから判断が甘くなってもやむを得ない、という訳には行かない。

新規アイテムの「起こりうる故障モード」を直ちに見出すことは、初心者には困難である。しかし、適切に信頼性試験を実施すれば、自然に見出すことができる。以下。その手順を示す。

① 信頼性試験の重要性

「起きると思った」、「起きないと思った」という主観的な判断のみを基準に対策を講じ、又は省略してFMEA評価を済ませる訳には行かない。いずれにせよ、寿命試験と最悪条件試験を適切に実施して故障モードの発生状況を確認しなければならない。

どのような信頼性試験が必要か~という問題は、結局のところ、どのような起こりうる故障モードを想定するかに掛かるが、実務的には製品ごとに規定されたJIS規格や業界が定める強度計算、シミュレーション、模型実験などを選ぶことになる。

信頼性試験を大まかに分類すると以下のようになる。

- 1. 寿命試験

- (意味)使用・運搬・貯蔵に関する通常の条件(または、若干厳しい条件)で寿命を調べる試験。

- (例)試験中に最初に起きた故障モードに対して対策を講じ、再度試験をして最初に現れる故障モードに対策を講じ、以下これを繰り返すことによって、妥当な寿命を確認する。

- (種類)力学的な耐久性を調べる回数寿命試験と化学的な耐力を調べる時間寿命試験がある。

- (注意)試験によって製品寿命の途中で故障モードが発生しても(故障モードの種類によっては)直ちに対策不十分と判断しなければならない訳ではない。例えば、ブレーキシューが製品寿命の途中で摩耗してしまう場合でも、適切な点検・交換を行うことによって対策十分とすることができる。

- 2. 最悪条件試験

- (意味)使用・運搬・貯蔵に関する最悪の条件を想定して行う試験

- (例)振動試験、耐候試験、塩水噴霧試験、耐圧試験、衝撃試験など。

- 3. 安全性試験

- (意味)わざと危険な使い方(意地悪試験)をして安全であることを確認する試験。これは信頼性試験ではないが、重要な試験である。

- (例)シュレッダーに幼児の指に似せた試験棒を差し込んで安全を確かめる。

② 故障モード一覧表の作成

設計FMEAを行う前の準備として、自社で扱う全製品を構成部分(アイテム)に展開し、アイテムごとに全ての故障モード(断線、折れ、緩み、劣化等の構造破壊)に展開した表=故障モード一覧表を作成しておく(推奨事項であって、不可欠という訳ではない)。

③寿命試験と改善

寿命試験を実施し、早期に発生する全ての故障モードに改善を施す。

④最悪条件試験

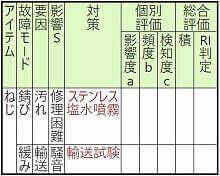

一例として、「ねじ」というアイテムの全ての故障モードを列挙した故障モード一覧表を作成し、それらのうち、「起こりうるもの」(下の✕印)を選定し、最悪条件試験を予定する。

その結果、「錆び」について不合格、「緩み」について合格であった。

- 摩耗

- 折れ

- 曲り

- 頭溝崩れ

- ねじバカ

- ✕錆び→塩水噴霧試験→不合格

- ✕緩み→振動試験、輸送試験→合格

この試験は、「ねじ」単体の試験ではなく、完成組立品やサブシステムの試験である。FMEAで「故障モードの漏れをなくす」ということは、結局、信頼性試験の漏れをなくすことであり、以上までの手順は、そのための活動ということができる。

⑤ 対策と再試験

試験の結果、その「起こりうる故障モード」が現実に起きるかどうか、明確になる。

・「錆び」に対して、ステンレス材に変更し、再度の試験で合格になった(もし合格にならなければ、定期点検と整備を採用することになる)。

・「緩み」に対しては、特に対策を講じなかった。

- ✕錆び→塩水噴霧試験→不合格→対策(ステンレス)→再試験→合格

- ✕緩み→振動試験、輸送試験→合格

⑥ FMEA表への記載

FMEA表には、対策欄に次の記載を行う。

- 対策を講じたときは、その対策と最終の試験

- 対策を講じないときは、最終の試験

最終の試験が寿命試験である場合は、寿命試験の記載は省略してもよい(その場合、省略の旨を通則に注記する)。

6.工程FMEA 事例

工程FMEAとは、設計された工程の信頼性の合否を判定する手法・活動である。

「アイテム(工程のステップ、作業)」について、順守されない恐れのある事項(起こりうる故障モード)を列挙し、対策が十分かどうか判定する。

工程FMEAを実施するのは、まずは設計者であり、その是非をFMEAチーム、又は設計審査チームが審査する。

|

6-1.事例工程の概要 6-2.工程FMEAの実施例 |

6-1. 事例工程の概要

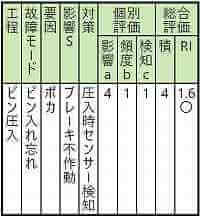

このページでは、ピンをダイカスト部品の穴の途中まで手で差し込んでから圧入機械で圧入する作業を事例として扱う。

何も対策しなければ「ポカ」でピンを入れ忘れ、又は圧入忘れのまま後工程に流れ、必ずしも検知されず、完成品の使用中にブレーキの作動不良を起こす可能性がある。

そのことは分かっているので、圧入機が作動した直後にピンの高さをセンサーで検知したらワークを次工程に送るコンベアが動く仕組みとする。

このようにポカヨケを実施した状態でFMEAを行う。

6-2.工程FMEAの実施

上の記述をFMEA表に表せば、次のようになる。

〔アイテム〕工程=ピン圧入

〔故障モード〕工程設計違反、すなわち、「ピンの入れ忘れ」及び「圧入忘れ」

→ 8-3.工程の故障モード

〔影響S〕ブレーキ不作動 → 重症

〔対策〕センサーでピンを自動検知するポカヨケ

〔影響度a〕本件では対策が打たれていない。→ a=4

〔頻度b〕頻度対策はほぼ完全。 → b=1

〔検知度c〕件では、特則を適用して、b=1 → c=1

〔総合評価〕

RI:危険指数 (Risk Index)![]() =1.6

=1.6

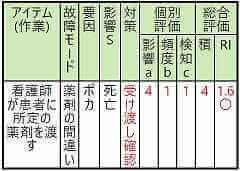

7.医療FMEA 事例

医療FMEAは、医療工程のFMEAであって、通常の工程FMEAと何ら変わりない。

「医療FMEA」という呼び方は、一部の研究者が医療関係で故障モードという用語は不適切だ、不具合様式と呼ぶべきだと唱え(飯田修平氏)、医療分野の工程FMEAを特別なものと誤解したことに由来する。

7-1.改良前の工程7-2.改良後の工程

7-1. 改良前の工程

現在の設計では、看護師が薬剤の表示を確認してから患者に渡すことになっている。これだと薬剤を間違えるか患者を間違えて重大事故になる恐れがあると思われるので、FMEAで評価してみる。

ただし、実務では「改良前のFMEA」を実施しなくてよい。実施しなくても、ポカ対策がなければ不合格であることは明白だからである。

〔対策〕表示の確認

〔影響の緩和策〕なし。 → a=4

〔頻度対策〕不十分。 → b=3

〔検知度〕誤りを検知する手段なし。 → c=4

〔積〕 → 4×3×4=48

〔危険指数〕 RI=3.6 → ×(不合格)

〔RIの計算式〕 → 5.総合評価

7-2. 改良後の工程

改善策を講じて評価する。

〔対策〕上の事例に「受け渡し確認」という対策を講じてみる。

→受け渡し確認

〔効果〕上の対策案により、「年に1回」ほどの頻度で起こりうる「うっかりミス」が「365年に1回」ほどに低減する。その結果、下に示すように、RI=1.6 となって合格になる。

8.故障モード

FMEAは故障モードごとに対策の合否を判定する手法であるため、故障モードの意味と種類を正確に理解することが重要である。

|

8-1.故障モードとは

以下、JISの用語規定、具体例、故障との関係について説明する。

①JISの定義

JIS z 8115 に次の定義がある。

「故障」:アイテムが規定の機能を失うこと。

「故障モード」:故障状態の形式による分類。

例えば、断線、短絡、折損、磨耗、特性の劣化など。

解説

故障の定義文は普通に理解できる。他方、故障モードの定義文は、通常、理解できない。

しかし、続いて「例えば、断線、短絡、折損、磨耗、特性の劣化など」と具体例示されているので、「故障モード」が構造破壊を意味することが分かる。

②故障モードの具体例

|

(例)電球に衝撃が加わったことが原因で、フィラメントが切れて、点灯しなくなった。 |

このことをFMEAの分野では次のように理解する。つまり、

- 衝撃という1つの原因によって、

- 故障モード(フィラメントの切断)と

- 故障(点灯せず)が生じる。

「故障モード」は「原因と故障の間を結ぶ中間事象」であって、「故障モード」が原因となって「故障」が起きるのではない(同旨:久米均氏)。

8-2.製品の故障モード

製品に上の定義を適用するとしても、製品には様々な形態がある。

- 固体の製品

- 流体の製品

- ソフトウェア

これらの構造破壊について考えて行こう。

①一般的な意味

JISの定義は固体の製品を想定し、そこで想定されている構造は、材質・形状・大きさ・結合であり、これらに生じる変化が故障モードである。

材質→ 劣化、変質、腐蝕当

形状→ 欠け、断線、ショート等

大きさ→ 磨耗、収縮、膨張等

結合(組立状態や混合状態)→ 緩み、抜け、剥がれ、外れ等。

製品にはいろいろな形態があり、それに対応して故障モードを認識することができる。例えば、次のようなものがある。

②ハードウェアの故障モード

モーターを例にすると、次のような故障モードがある。

- コイルの断線・短絡

- ブラシの摩耗・外れ

- 軸受けの磨耗・キズ

- その他

③インターフェースの故障モード

組立品の「部品間の結合の破壊」を意味する故障モードである。

- ねじ、リベット、カシメ、圧入の緩み

- 接着のはがれ

- 圧入の抜け

- 半田割れ

- プラグの抜け

これらを インターフェース(接続)の故障モード と呼ぶ。

〔例題〕板に、取っ手とヒンジがねじ止めされ、表示板が接着された扉(図のような組立品)の故障モードは何か。

| アイテム | 故障モード |

|---|---|

| ヒンジねじ | 緩み |

| 取っ手ねじ | 緩み |

| ラベルの接着部 | 剥がれ |

| ラベルの表面 | 汚れ |

扉が円滑に動ない、扉に遊びがある、ぎしぎし音が出る~などは「故障」であって、故障モードだと考えてはならない。

④流体の故障モード

次のような故障モードがある。

- 圧力の変化

事例→新幹線トイレのドア - 粘度等の物性の変化・劣化

- 化学変化

- 異物混入

⑤ソフトウェアの故障モード

ソフトウェアにも構造が存在するから、この破壊が故障モードになる。

人為的、またはウイルスによって起きる、ソフトウェアを構成する文字・配列の書き換え、削除、追加など。

⑥環境の故障モード

製品の内部部や外部に、例えば「空気」が存在し、その圧力・温度・湿度などの影響を受けるときは、空気がアイテムで圧力が故障モードになる。

事例 → 新幹線トイレのドア

⑦不良品

不良品は故障モードではない。

なぜなら、設計に不良品が存在しないからである。

FMEAは「設計通りに出来上がった製品」の信頼性を評価するのであって、設計と異なる不良品の信頼性を評価してはならない。

⑧組立品の故障モード

組立品の故障モードは、結合(インターフェース)の故障モードのみである。しかも、例えば「ネジの緩み」をネジの故障モードとして扱っても支障ない。

8-3.工程の故障モード

工程の故障モードについて、詳細を説明しよう。

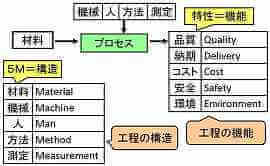

①工程の構造

「工程の構造」とは、工程を構成する5M要素(機械・人・方法・測定・材料)をいう。

つまり、われわれは所定の機能を果たすように、工程設計書には5M要素の内容と配置しか記載しない。これら5M要素が工程の構造である(図の左下)。

そして、工程から生み出される品質・納期・コスト・安全・環境保護が工程の機能である(図の右上)。

(反対説: 田中健次氏は、不良項目が故障モードであるとする)。

②故障モードの例

工程の故障モードは、工程設計(QC工程表)に記載された5M要素の指示に対する違反である。

| 材料 | 処理を受けるもの(物、動植物、人、情報) |

| 人 | 関与する人の資格、熟練度、年齢、性別、健康状態 |

| 機械 | 建物、機械、設備、治工具、道具、補助材料 |

| 方法 | 作業、処理、処理物保管の方法 |

| 測定 | 要求事項、出来栄え、情報収集、解析、記録 |

③演習問題

|

ヒューマンエラー(ポカミス、うっかり)は、5Mのどれに属する故障モードか。 |

〔解答〕これはひっかけ問題である。

ヒューマンエラーは故障モードではなく、要因(原因、発生メカニズム)である。

ポカによって機械操作を間違えれば「方法の故障モード」、記録を忘れるのは「測定の故障モード」である。

〔注〕 設計FMEAにおける機械の「故障」は機能障害であって故障モードではない。しかし、工程FMEAにおける工程を構成する機械の故障は故障モードである。

8-4.医療工程の故障モード

一般の工程と同じである。

医療分野であっても、特に変更すべき事情は存在しない。

練馬総合病院の院長:飯田修平氏は、医療の分野にはJISの定義がなじまないとして「不具合様式」という新語を唱えている。

モノでは、変形、亀裂等の "欠陥" が実態として把握でき、対象とする故障モードが実態として把握できる。

しかし、工程は動きや流れがあるのでVTR等による映像で記録しない限り実態を確認できない。そこで、機能の達成を妨げる様態を記述する工夫が必要になる。

飯田氏は、JISの定義文はモノに関するもので、工程には当てはまらない

と述べている。これが間違いのもとである。「モノ」の故障モードであっても映像で確認できるとは限らない。

1.「圧力の変化」、「微小なヒビ割れ」、「材質の劣化」なども人の視力で見えないが、ごく普通の故障モードである。

2. 液体・粉体・ガスなどの流体も構造破壊が存在する(圧力の変化等)。

9.DRBFM

DRBFM(Design Review Based on Failure Mode)とは、設計変更に伴う品質不具合を漏れをなく予防するために、各分野のエキスパートで構成する多機能チームが、設計者の示す事項にとどまらず、設計者が触れない事項も積極的に「変化点」として拾いあげて、思い残すところなく議論する設計審査をいう。

すでに成功している製品設計や工程設計であっても設計に変更を加えると予期せぬ品質問題が生じるという経験に基づいてトヨタが始めた制度である。

|

9-1.要点 9-2.製品DRBFMの例 9-3.工程DRBFMの例 |

9-1.要点

1.設計変更の際に行う、変化点に着目する多機能チームによる設計審査である。

ここに、「変化点」とは、次を含む。

- 設計者が意図しなかった「故障モード」

- 製品の使用環境や仕向地ごとの「仕様変更」

- 設計者が意図した「設計変更」

2.従来も設計変更の際には設計審査で是正するのが建前であったが、余程の誤りがない限りパスしてしまうことがある。そこで、設計の根拠に関する議論を深めて品質トラブルの予防を積極的に進める設計審査としてDRBFMを導入する。

3.故障モードの見逃しや影響の見逃し、設計者による検討漏れを各分野の専門家(経験豊富な技術者)で構成する多機能チームによる議論を通じて防ぐ設計審査である。

設計審査で、設計者が示す事項の是非を審査するだけでなく、設計者が触れない事項を含めて、あらゆる分野から評価し議論する必要がある。また、工程設計書に機械や治工具の細部まで記載することはないので、これらの変化(摩耗・腐食・故障が故障モードと認識されないことがある。

4.多機能チームによって設計を補佐する活動である。

多機能チームは、利害が及ぶ営業、製品設計、製造、資材、検査、運送、修理、経理などの多方面の関係者で構成する。営業は、顧客に及ぼす影響を中心に発言することになる。

5. 製品や工程に起こりうる「変化点」を細部アイテムごとに列挙する。

6. 製品や工程で意図せずに起きる変化は本来、全て故障モードであるが、多数の変化点の中には「取り上げなくてもよいもの」も含まれるので、絞ったものを故障モードとする。影響や頻度に関する情報を協議によって収集し選定し、選定したものを故障モードとする(影響や頻度が小さい変化点は故障モードから除外する)。

9-2.製品DRBFMの例

設計変更があったときに行われる(下に事例を示す)。

| ア イ テ ム |

変化 | 要因 | 影響 | 対策 | 評価 | 推奨対応 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 故 障 モ ❘ ド |

他 の 変 化 点 |

要 因 |

他 の 要 因 |

影 響 |

他 の 影 響 |

顧 客 へ の 影 響 |

対 策 |

他 の 対 策 |

影 響 度 a |

頻 度 b |

検 知 度 c |

危 険 指 数 RI |

製 品 設 計 へ |

品 質 評 価 へ |

工 程 設 計 へ |

取 説 へ | |

| #1 ホ ❘ ス |

白 化 |

● 接 炎 熔 融 |

経 年 変 化 |

● ホ ❘ ス 非 固 定 |

ガ ス 漏 れ |

● 急 激 な 火 災 |

● 重 大 な 損 害 |

法 定 点 検 |

● 特 別 警 告 |

2 ● 1 |

2 ● 3 |

2 ● 3 |

2 ● 2.1 |

● 特 別 警 告 |

|||

従来の設計者によるFMEAの結果をDRBFMチームが議論・検討して、「●」の部分を追加した事例である。「●」を左から説明する。

- 「接炎熔融」ホースが弛んで炎で溶ける変化点

- 要因はホースが固定されていないこと。

- 影響は急激な火災となる。

- 顧客は殆ど消火の機会がなく被害甚大。

- 「他の対策」として、取説に特別警告を行う。

- 評価は下に示す根拠により、a=1、b=3、c=3、RI=2.1~となる。

評価の根拠は次のとおりである。

- 影響度:a=1

- 〔理由〕この警告によって製造物責任法の責任を問われる恐れがなくなる。

- 頻度:b=3

- 〔理由〕発生を防止する効果は十分でない。

- 検知度:c=3

- 〔理由〕発生を検知する効果も十分でない。

9-3.工程DRBFMの例

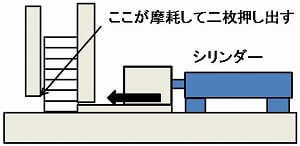

工程設計者が工程FMEA を実施する際に見落としやすい変化点を拾い上げて評価した事例を説明しよう。

DRBFM は工程FMEA での採用が多い。

原因は、工程設計書(QC工程表)に記載する条件に具体性を欠くため、起こりうる故障モードを工程設計者が見逃し易いからである。

例えば、多数重ねた薄い板状のワークを一枚ずつ切り出すジグがある(下図参照)。

工程設計には「正常に機能する機械」として記載しており、保全規格も引用している。

しかし、工程設計者はジグが使用によって摩耗して、「二枚出てくる」ようなことを想定しにくい。しかし、各方面の経験豊かな専門家チームで検討すれば、変化点として候補に挙がりやすくなる。

上図ではワークの厚みを厚く描いてあるが、実際の厚みは1mm程度であって二枚重ねが起きやすい。下の表は、そのことに気づかなかった工程設計者による工程FMEAに対して審査チームが「●」の部分を追加した事例である。

対策として、摩耗しやすい押出しプレートの材質を超硬合金に変更する。その結果、評価は次のようになる。

- 影響度:a=4

- 〔理由〕影響を緩和する効果なし。

- 頻度:b=1

- 〔理由〕発生の恐れなし

- 検知度:c=1

- 〔理由〕b=c の特則

| 工程 | 変化 | 要因 | 影響 | 対策 | 評価 | 推奨対応 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ラ イ ン |

作 業 |

故 障 モ ❘ ド |

他 の 変 化 点 |

要 因 |

他 の 要 因 |

影 響 |

他 の 影 響 |

顧 客 へ の 影 響 |

対 策 |

他 の 対 策 |

影 響 度 a |

頻 度 b |

検 知 度 c |

危 険 指 数 RI |

製 品 設 計 へ |

品 質 評 価 へ |

工 程 設 計 へ |

取 説 へ |

| K 18 ラ イ ン |

バ ル ブ 切 り 出 し |

● 切 り 出 し ジ グ 磨 耗 |

● 数 年 の 使 用 |

● 二 枚 重 ね |

● 完 成 品 の 解 体 |

● 超 硬 合 金 に 変 更 |

● 4 |

● 1 |

● 1 |

● 1.6 |

● ジ グ の 設 計 変 更 |

|||||||