![]()

特性要因図,事例,作り方

「特性要因図」とは、特定の結果と原因系との関係を系統的に表した図をいう(JIS Z 8101)。

〔注〕

(1)特性は「特定の結果」でなければならず、1個の具体性な特定の問題のみを特性とする。

(2)「原因系」とは、原因または原因になり得るもの(特性)をいう。

(3)「系統的に表した図」であればよく、魚の骨でなく表形式で表しても支障はない。

改善活動やなぜなぜ分析で特性要因図を作成し、「全ての要因をもれなく列挙せよ」とか「特性要因図はなぜなぜ分析によって作る」といった誤った指導を受けた人に、このページは必読である。

→ なぜなぜ分析との違い

特性要因図を漫然と作成してはならない。

特性要因図は誤解されやすく、QC活動で多くの場合に誤った(役に立たない)使い方がされている。

何の目的でどの特性要因図を作れば何が得られるのか、列挙する要因の種類や数が違う。

また、「単なる単なる要因」と「疑わしい要因」の区別を学ぶことが重要である。

目 次

1.なぜなぜ分析との違い▲2.特性要因図の目的と種類

2-1.ブレーンストーミング用

2-2.実験計画用

・複数の要因を検証する

・1個の要因を検証する

2-3.管理用

3.特性と大骨項目

3-1.標準的な特性要因図

3-2.不特定の特性

▲ 3-3.測定、環境、資金

1.なぜなぜ分析との違い

惑わされないように、特性要因図となぜなぜ分析の違いを最初に述べよう。

結論からいうと、これらは全く異なる手法であり、共通点はない。

事故が起きたときに、三現主義に基づいて現場のデータ(手掛かり)を分析して(場合によってはそれを繰り返して)真の原因を突き止め、対策を講じて問題を解決しなければならない(トヨタ式なぜなぜ分析)。

しかし、問題を解決しただけでは、管理の欠陥(予防できなかった原因=根本原因)をそのまま放置することになって問題の再発を防止できない。

そこで、責任者と部下や関係者で構成する会議において責任者(議長)が「なぜ、事前に防げなかったか、管理システムのどこに欠陥があったか、意見を述べて欲しい」と切り出し、そこで提出された欠陥について、さらに「なぜ」を繰り返して対策可能な根本原因(システムの欠陥)を特定する活動が必要になる(鵜沼式なぜなぜ分析)。

以上が「なぜなぜ分析」である。

そこには、現場に行かないで会議室で「原因は、あれかも知れない、これかも知れない」と要因を列挙して作成する特性要因図との共通点は一つもない。

詳細 → なぜなぜ分析

〔注〕管理システムとは、トラブルを予防するための規則、設計とそれを実行するのに必要な組織、人材、技術、設備等の経営資源をいう。

| 手法 | 目的 | 内容 | 実施者 |

| なぜなぜ分析(トヨタ式) | 問題の解決 | 真因の追究 | 問題に詳しい人 |

| なぜなぜ分析(鵜沼式) | 問題の予防 | 根本原因の追究 | 管理職、経営者 |

| 特性要因図 | 解決、予防 | 要因を列挙 | 全ての関係者 |

上の表で注目すべき点は、目的と実施者が異なることである。それによって内容の違いを推測して頂きたい。

他方、特性要因図は、特定の結果との原因系の関係を系統的に表した図(JIS z 8101)である。

平たく言うと、どのような事象(要因)がトラブルの原因になり得るかを示した図である。従って、特性要因図を作っても、原因が判明するわけではない。

2.特性要因図の目的と種類

特性要因図について、TQC用語辞典(日本規格協会、1985年)を参照しよう。

そこには、次のように書いてある。

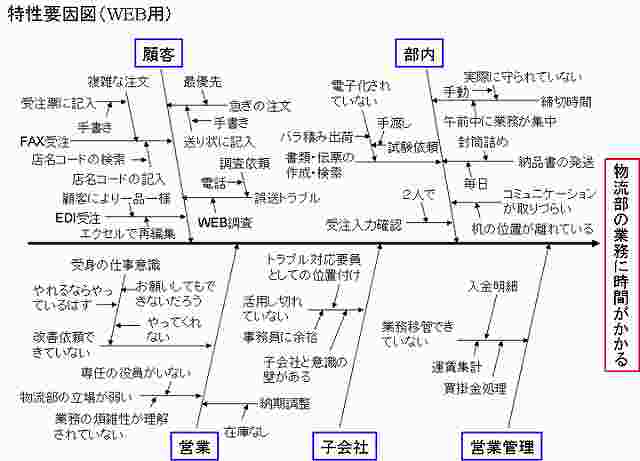

特性要因図は「話合いの道具」ともいわれ、ブレーンストーミング等により作成し職場での問題点の改善、実験計画における要因の整理等によく用いられる。

~とある。特性要因図には、作成目的によって2つの種類がある。

つまり、はっきりいうと、~

- 関係者が会議室に集まってブレーンストーミングを行い、「全ての要因」を列挙するために作成する。

- 実験計画で少数の「疑わしい要因」を整理するのに使う。

この2つが特性要因図の使い方である~といっている(実は、管理用というもう1つの使い方があるが、あとで述べる)。

以下、もっと具体的に説明しよう。

2-1.ブレーンストーミング用

「もしかしたら、これが原因かも~」と頭に浮かぶものには全て対策を実施したが、それでも解決しない~という場合がある。QCサークルで不良対策をやって、こういう経験をすることがある。

そんなとき、どうするか?

名案がある。

「データを操作して、完全解決にはならなかったが3割ほど減って、まずまずの効果を得たことにしよう」となることが多々ある。

ブレーンストーミングは、上のような場合に「どのような要因(原因になり得るもの)があるか」を会議室に関係者が集合して大勢の知恵を出し合ってアイデアを絞り出す会議である。

ただし、鉄則があって、「いや、そんなことはあり得ない」などという反対意見は厳禁であって、むしろ、他人のアイデアを前提に自分のアイデアを追加しなければならない。

こうやって、要因を70個~100個と列挙したものが「ブレーンストーミング用の特性要因図である。「要因を全て挙げよ」、「10個や20個ではダメだ」などのよく聞く話は、ここから来ている。

しかし、これは「広い砂浜で一粒のダイヤモンド」を探すことであり、「藁をもつかむ」話である。これで成功することは極めて稀である。

2-2.実験計画用

実験計画用の特性要因図とは、実験等によって「どの要因を検証しようか、疑わしい要因を選定・特定する」ために作成するもので、規模によって2通りある。

2-2-1.複数の要因を検証する

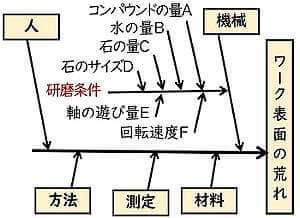

以下の事例は、第6章:層別・直行配列表 に詳細に説明しているので、ここでは関係する事項だけ引用する。

薄い円盤状の金属製品の 仕上げ処理工程(バレル工程) で、表面が異常にザラザラした「面荒れ」という不良が出ることがある。

〔注〕バレル工程とは、製品や部品の表面を研磨する加工方法の一つで、バレル(容器)の中にワーク(被研磨物)とメディア(研磨材)、コンパウンド(研磨助剤)などを入れ、回転または振動させることで研磨するプロセスである。この方法により、バリ取り、光沢出し、表面の平滑化などが効率的に行える。

主な要因としてA、B、C、Dがあり、これらは一定の範囲に収まるように管理しているはずだが、あるいは管理が行き届かずに範囲を超えてしまう要因があるかも知れない。

また、影響力があるにもかかわらず、管理の対象としていない要因E、F、Gがあるかも知れない。そこで、これら最多で7個の要因について直交配列表を使った実験で影響力を検証する。

最多で7個だから、いろいろある要因から「なるだけ疑わしい要因」を選定しなければならない。そこで、関係者が集まって「どれを選ぼうか」と相談することになるが、その際に作るのが「実験計画用」の特性要因図である

2-2-2. 1個の要因を検証する

筆者があるQCサークルに「特性要因図に1個の要因を挙げなさい」と指導したら、後日、次のようなメールが届いた。

社内のQCサークル発表会で発表したら、審査員から散々な批判を浴びました。やはり、70個~100個と列挙しなくてはダメだといわれました。

どのように説明したらいいでしょうか。

こういう場合に最も説得力のある説明は、「ノーベル賞学者の多くは、そのようなやり方をする」と説くことである。

有名な例は、アインシュタインが特殊相対性理論を発表した後に、重力を含む一般相対性理論に辿りつくまでの10年間、実はこの「1個挙げる」という活動をやり続けたことである。

次の2つのやり方で、どちらが効率的か?

- 考えられる要因を全て挙げてから、1個ずつ順に検証する。

- 最も疑わしい要因を1個だけ検証し、それがだめなら次に疑わしい要因を1個検証し、以下同様にする。

後者の方が圧倒的に効率がよい。

なぜなら、最初に疑った1個の要因でケリがついたら、それでその問題は解決し、他の要因を検討する手間が省けるからである。

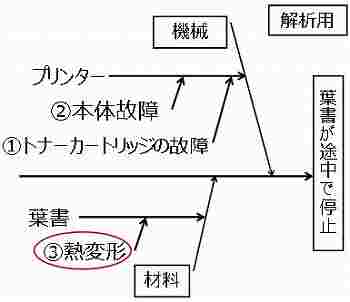

QCサークル活動で慢性不良などを解決する場合に、要因を多数列挙するのではなく「最も疑わしい要因1個の特性要因図」から始め、その要因で解決しなかったら次の1個追加する~という活動を行って頂きたい。

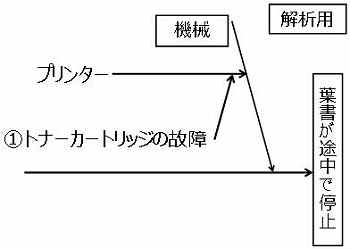

このように検証する要因を追加して出来上がるのが下に示すような報告用特性要因図である。

QCサークルの発表会や工程設計部署への報告に使うために作成する。

報告用特性要因図

2-3.管理用

TQC用語辞典(前掲)には書いていないが、特性要因図にはもう一つ別の使い方がある。

製造工程の設計をする場合に、設計する前・途中・後を問わず、

- どのようなトラブルが起り得るか?

- どのような要因が考えられるか?

~を列挙、整理してみるのが役立つ。

外国に旅行する場合も、このようなものを作って、事前に対策を講じておくのがよい。

〔注〕これを昔から「備え有れば患い無し」(そなえあれば、うれいなし)という。

ブレーンストーミング用や実験計画用はいずれも特定のトラブルの「原因かどうか検証する目的」で要因を挙げるが、管理用は検証ではなくトラブル全般の予防目的である。従って、当然に要因の数は多くなる。

以上、特性要因図は漫然と要因を並べて体裁を繕うのではなく、明確な目的をもって適切な利用を図らなければならない。

3.特性と大骨項目

筆者が現役時代にQCサークル発表会で拝聴した事例を解説する。

3-1.標準的な特性要因図

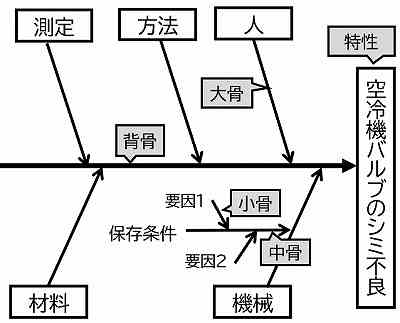

ここに示すA図が仕事の成果に関する標準的な特性要因図である。

(1)右端の「空冷機バルブのシミ不良」が「特性」である。

(2)この特性に向かって水平に引いた矢印を「背骨」と呼ぶ。

(3)上下に「大骨」を介して配置した5M(人・機械・材料・作業方法・測定)は「大骨項目」と呼ぶ分類項目である。

ただし、大骨項目は5Mに限らず、適宜に決めてよい。

(4)「機械」と記載した「大骨項目」の下位に「保存条件」と記載した「中骨分類項目」がある。

(5)「要因1」と「要因2」が「小骨」介して配置されている。

(6)「人」は工程の担当作業者・協力者・管理者等の関係者。

(7)「方法」は作業方法。

(8)「測定」は要求事項や結果の確認、データ収集、分析など。

(9)「機械」は使用する設備、治工具、補助材料に関するもの。

(10)「材料」はこの工程で処理を受けるものを指す。

3-2.不特定の特性

B図の特性は「擦り傷と打痕」であるが、何が問題か?

特性は「特定の結果」でなければならず、「擦り傷」と「打痕」の混在は許されない。要因も混在することになるからである。

問題になるのは、「製造1課の不良クレームが多いのはなぜか?」というような特性が許されるかどうか。

「他の製造課とは区別された製造1課のクレームだ」という点で特定の結果ではあるが、個々の不良の発生や流出の固有技術的な要因を問題にできない点で疑問が生じる。故に、個々の不良の発生や流出の要因を問うのではなく、全数検査をしていないとか、新人の訓練が疎かだ、~というような管理面の欠陥のみを要因とする特性要因図ならOKと考えられる。

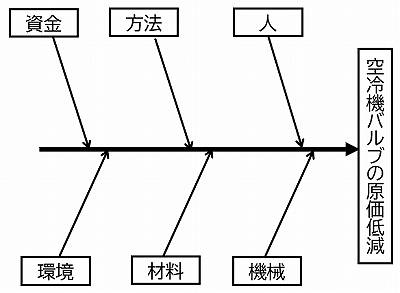

3-3.測定、環境、資金

C図は大骨項目の「測定」がなく、「環境」と「資金」が配置されている。

「測定」は要求事項の確認や結果の確認に問題がないかを問う重要項目なので、これを省いてよいかどうか、注意を要する。

「環境」は設けても支障はないが、湿度・温度・騒音・振動・臭気~といったような条件であることが多く、その場合はその環境を維持するための設備や施設の問題として「機械」に含ませることができる。

「資金」は許されない。現場に現金を山積みにしても問題は解決しないからである。その資金によって獲得すべきものがあるなら、それが要因である。

All rights reserved.

© 客観説TQM研究所 鵜沼 崇郎