管理図は役立つか?

管理図が有効な手法であるように説く人がいたら、その人の教えは受けない方がよい。使って懲りた経験がない証拠だからである。

以上は筆者の経験であるが、「いや、管理図は有効な手法だ」という方がいたら、是非、その有効な利用事例を教えて頂きたい。

このページは、以上の理由で管理図の作成方法は省略し、専ら管理図の原理、実際の使用状況、有益性などについて述べる。

1. 管理図の原理

シューハートが考案した見事な管理手法、まぁ、話だけでも聞いてみっぺ。

1-1 管理図とは

管理図とは、工程の過去の安定状態を基準に現在の状態に異変がないか、統計的に判断するツールである。

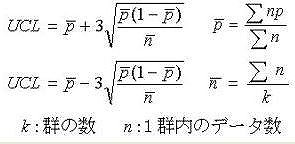

ある特性値について、

・ロットから抜き取った5個の測定値の平均値、

・ロットの不良率あるいは欠点数などの値

を毎ロット打点して時系列折れ線グラフを描き、さらに数学的に求めた管理限界線を上下に引く。

- 上管理限界線(UCL)

- 中心線(CL)

- 下管理限界線(LCL)

上下の管理限界線は中心線CLから±3σ の位置にあり、もし過去の安定状況が現在も変わらなければ、これらの線外に打点されるのは 1,000回に3回程度の極めて稀なこととなるはずだ。

打点が管理限界線に達すれば、過去の安定状況から何らかの変化(条件の異常)が発生したものとして「管理はずれ」とする。

打点は管理限界内でばらつくが、これは過去に設定された管理条件の許容範囲内の偶然のバラツキとみなされる。

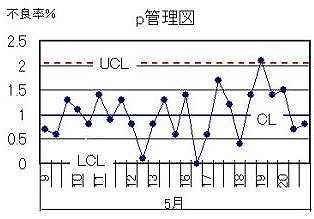

p管理図

第4-1図のp管理図(簡略法)は、5月19日の第1ロットで管理はずれになった事例である。

管理限界線の外側に打点されたら、管理条件に「見逃せない変化」があったという赤信号になるから、原因を探し是正して工程の安定化を図る。

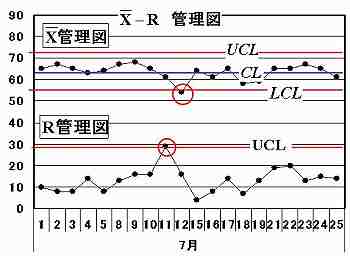

X管理図

第4-2図上が![]() 管理図である。各ロット、n=5個のデータの平均値を打点したもので、7月12日のロットが管理はずれである。

管理図である。各ロット、n=5個のデータの平均値を打点したもので、7月12日のロットが管理はずれである。

R管理図

第4-2図下がR管理図である。各ロット、n=5個のサンプル内の範囲:R=(最大値-最小値)を打点したもので、7月11日のロットが管理はずれになっている。

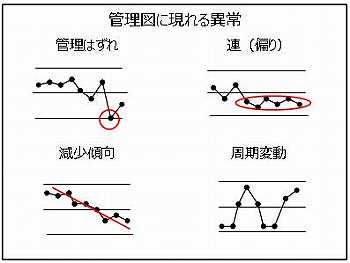

連と傾向

さらに、管理限界線の内側の打点でも、「めったに起きない並び方」の「連」や「傾向」があれば、工程に異常が発生したことになる。

ここに「連」とは、「同じ特徴を持つ引き続いた点のつながり」をいい、例えば中心線の一方の側(上又は下)に連が6点続いたときは異常ありと判定する。

「傾向」とは、打点の並びが偶然のばらつきを除けば順次に増加傾向、又は減少傾向となることをいう。

「偶然のばらつきを除けば」とは、「多少の上下の動きはあっても全体として」の意味である。これら、連や傾向が起きたときは「何らかの見逃せない原因による」と考えられ、その原因を追究できれば改善を図ることができる。

2. 管理図の実用性

|

美人は鑑賞用で、役立たず。 |

管理図は過去の安定した工程を基準に現在の工程の安定性を診断するから、安定工程がなければ管理図を作れない

とはジュラン(Joseph M.Juran)の言葉である。

つまり管理アウトが起きるようなら安定状態にないから管理図は作れないし、管理アウトが起きない完成した工程なら管理図は不要だから、管理図は「実用性がない」という根本的な矛盾を持っている。

現場で実施すると、次のような事態になる。

1)原因調査が困難

管理アウトになったとき、その状況が継続せず原因調査ができない。

しかし、毎回「原因不明」と注記するのは体裁が悪く、何らかの対策を講じた旨の虚偽記載をするようになる。管理図を多数作成する工場は、でっち上げに満ちたものとなる。

(2)離れ小島に鈍感

ロットに10個ほどの不良品を混入しても、「管理アウト」として検知することができない。

つまり管理図は、管理されている事項について不要だし、管理されていない事項については無力である。

(3)時系列グラフに劣る

管理図による異常判定の中で、「連」と「傾向」と「周期性」は、単なる時系列グラフによっても分かるので、その方が簡便で実用的である。

また、「連」と「傾向」から、何らかの有益な改善策が見つかることは、実務では千に一つもない。

かくして、シューハートが創案した管理図は、数理的な理論そのものは完璧である反面、意外に単純な運用面の矛盾を見落としたもので「全くの役立たず」であることが明らかとなった。

3. 軽部文雄氏(FK-Plaza)

このサイトは、次のように説明している。

工程の異常発生を未然に防ぐことが出来る。

管理図は管理したいデータの目標値を中心線にして、上下に管理限界線を点線で表示した図です。

この管理図に継続的に取得したデータをプロットしてゆくことで、データのばらつきと変化の推移が視覚的に把握することが出来ます。

管理図はデータが管理限界の内に収まっていることを見ることが目的ではありません。

収まっているなかでも、「徐々にデータが高い値に動いている」また「特徴的な並びが出ている」などの状態を確認することが目的です。

こうした状態は、いずれ限界点を超えた不良品が出てくることを暗示しています。管理図はこのことを事前に把握する目的で使います。

この解説は、学校で習った通りの優等生のものである。しかし、初心者に対して大きな誤解を与えかねない。

管理図は、平均値や標準偏差に大きな変化がないかどうかを判定するだけである。

従って、例えば、「ポカによる作業ミス」や「始業時トライ品の混入」のような突然の異常が起きても、少数の異常品は全く検知できない。

ところが、現場で最も多いのは、このような突然の異変なのである。

「徐々にデータが高い値に動いている」という現象は珍しい。多くの場合、「管理はずれ」は突然に起きる。そして「管理はずれ」は長続きせず、原因調査の機会はほとんどない。

All rights reserved.

© 客観説TQM研究所 鵜沼 崇郎