パレート図 重点管理

|

1 パレート図とは

|

重要問題は、せいぜい3個だ。これに取り組んで、あとの多数は些細な問題だから放っとけ。 |

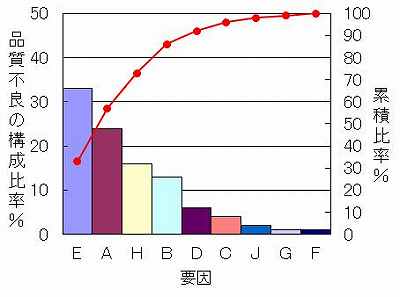

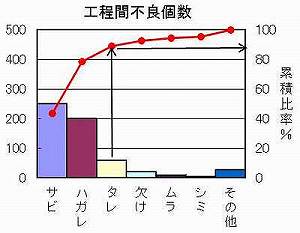

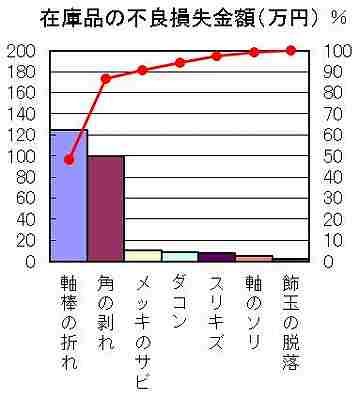

パレート図とは、問題となる特性(不良率、損失金額、クレーム件数等)のデータを特性別に層別して棒グラフで表わし、大きい順に並べ、全体に対する%の累積和の折れ線グラフを併記したものを指す(第1-1図)。

1-1. パレートの法則(重点管理)

上に示すように、工程の不良数や不良率を項目別に層別してパレート図に表わすと、トップの3つ(=ワースト・スリー)が主役として全体の80%を占めることが多い。このワースト・スリーを解消すれば、問題はほぼ解消したも同然だということになる。これを「重点管理」という。

かくして「パレートの法則」と称される有名な格言がある。→ "Vital few, trivial many." 少数の重要問題、多数の些細な問題。

パレート図は、パレートの法則を可視化する手法であり、重点管理の方針に沿った「テーマ選定のためのツール」として指導される結果となった。

しかし、重点管理は、方針管理のような大改善には適するが、QCサークルのような日常管理の小改善には適用するのは誤りである。

パレート図はイタリヤの経済学者:Pareto、アメリカの経済学者:Lorenzが発見した経済学の法則をアメリカの経営コンサルタント:ジュランが品質管理に応用しようと提唱したものと言われている。

1-2. 最も多い勘違い

われわれが使える時間や労力は有限だから、総花的にあまり重要でない問題に手をかけて肝心な問題を見落とすと、労多く功少なしとなる。

職場の問題を全体的にみて、一番困っている問題、改善効果の大きい問題を優先的に解決するのが効率的なはず。

そのため、多くの問題を掘り起こした上で、悪さの大きい順にパレート図を作成し、優先する重要問題を選定して取り組むべきだ。

これが間違いであることの説明:

→ 重点管理は誤り

1-3. 役に立つ事例

これは重点管理ではなく、単に、頻度の高い事象を探すだけの目的でパレート図を用いるケースである。

「ヒヤリハット運動」という安全化運動がある。

工場・病院・福祉施設などで「ヒヤッとした、ハッとした」ことを届けさせて、事故の予防に役立てようとする運動である。

ところが「怪我」や「事故で死亡」などは、どの施設でもめったに起きないから、何かあって対策を講じても効果を確認することができない。

頻繁に起きる同種の事象なら改善効果を把握できるが、ヒヤリハットはこの点で困ってしまう。

他方、福祉施設や育児施設などでは「転びそうになった」という出来事は毎日起きる。

そこで、次のように原因別・対策別の1か月分のパレート図を作ってみよう。

- 何かに手を添えれば防げる転倒

- 履物に関係する転倒

- 通路の段で起きた転倒

- 他人と触れて起きた転倒

- その他の転倒

度数が多ければ対策の効果は確認できるから、そういうものを選んで小規模な実験をしてみよう。そして、効果があったら施設全体に実施すればよい。

参照 → 頻繁なイベント

2 事例研究

以下、事例を通じて、パレート図の理解を深めよう。

2-1. 小集団活動の重点管理

|

重点管理は、小集団活動ではなく、方針管理で扱え。 |

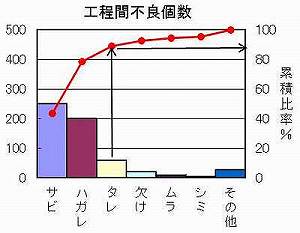

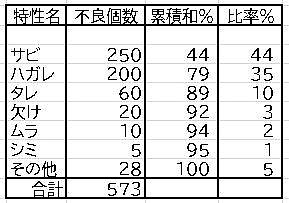

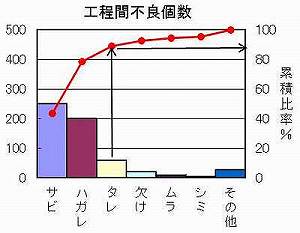

小集団活動で、第1-1図のパレート図を作り、重点管理の原則に従ってトップの「サビ不良の低減」をテーマに選定して取り組んだ。このテーマ選定の方法は正しいか?

〔解説〕2つの点で誤りがある。

(1)「成功すれば改善効果が第1位である」ことを根拠に活動テーマを選定するのは誤り。

小集団活動は日常管理である。方針管理とは違って「大金を投じてまで飛躍的に改善する活動」ではなく、第一線の作業者が行なう簡単で出費の少ない活動である。

従って、「成功すれば効果が大きい」ことを根拠に活動テーマを選定すべきでなく、「チリも積もれば山となる」の考え方でなければならない。さもないと、本来は管理職、専門職、経営者が担当すべき大きなテーマ(=方針管理テーマ)に現場の作業者グループが掛かりきりになり、小さな問題を放置する弊害が生まれる。

機械から油が漏れ、窓ガラスが割れても「大きなテーマではない」として放置されては日常管理が不在になる。これでは日常管理を充実する目的に導入した小集団が、かえって日常管理を妨げることになる。

小集団は不良や納期遅延など、いかなるトラブルについても一応取り組まねばならない。まして原因が分かっていればパレート図がどうであろうと放置することなく即座に対策を講じなければならない。

(2)そもそも、活動テーマを1個に制限すること、それ自体が誤り。

「活動テーマを1個選定する」ということは、他の問題についていいアイデアがあっても手を出すな、ということになる。しかし、日常管理は、同時にできるだけ多数の問題を手掛けるのが本来の姿である。

2-2. サビ不良

第1-1図のパレート図のトップにある「サビ」不良は、次のいろいろなサビを合計したものである。

- 第1工程で乾燥不十分を原因とするサビ

- 第5工程で人が素手でつかんで指紋によるサビ

- 保管室の湿度管理が悪いために生じたサビ

このパレート図は妥当か?

〔解説〕特性の層別がされていないから誤り。

|

どれもサビだから同じ特性だ、と考えてはダメ。原因が違えば、別の特性。 |

原因が異なる「全く別個のトラブル」を合算した点で誤りです。

パレート図を作るには、各テーマを純粋なものにせねばならず、この純粋化を「特性の層別」と言う。このような間違いを起こしやすい例として、「ダコン不良」と「スリキズ不良」を合計して「キズ不良」としたり、各種の汚れを合計して「汚れ不良」としたりすることが挙げられる。

2-3. 投資対効果

方針管理において、第1-1図のパレート図に基づき、ワースト・スリー(サビ、ハガレ、タレ)を優先的に改善すべく重点管理の方針を決めるのは妥当か?

〔解説〕|

年間損失額が1千万円の不良問題に10億円の投資をするか? |

これらワースト3の原因や対策を検討した結果、「解決するには土地を買って工場を建てて設備を新たに購入して、10億円かかる」ことが分かったとする。

何しろ、生産ラインを止められないから、全てをそっくり用意せねばならない。すると、これらのワースト・スリーは、悪者どころか10億円の出費を抑えてくれている「有難いトラブル」である。これを真っ先に解消するなど、とんでもない話だということになる。

方針管理は、長期方針と短期方針(年度方針)から成り立つが、長期方針は研究の方針である。

その研究期間内にできるだけ多彩な解決策案を揃えて実現性を確認し、そのうち投資効率や満足度に照らして最善かつ採用可能な手段を選定することができたら、その手段と予測成果(目標)をもって年度方針とする。

従って、パレート図で上位を占めることを理由に長期方針(研究対象)とするのはよいが、めども立たないのに短期方針(実現対象)とするのは間違いである。

2-4. 目標の設定

ある小集団は、パレート図を作成して、そこから改善目標を設定した。パレート図の第1位の問題は、解決すれば月額200万円の改善効果となるが、半分ぐらいに見込んで、月額200万円の改善効果を目標に設定した。

〔解説〕

|

小集団活動は、目標を設定してはならない。 |

小集団は日常管理であって、小改善の場である。金をかけずに、もっぱら創意工夫で改善する活動である。

成功するに越したことはないが、失敗しても構わないから、「とにかく良いと思う案があったらやってみろ」という趣旨の改善活動である。なぜなら、失敗が許されないなら「事前の研究」が欠かせないのに、これがないからである。

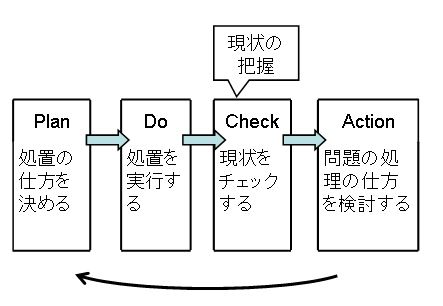

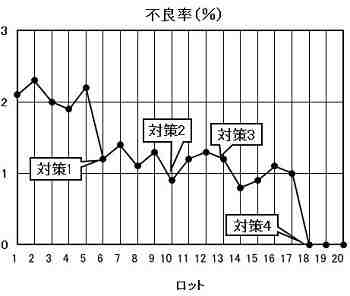

このタイプの活動を支配するのは、CAPDサイクルという基本的な原理である。

- 現状をチェックして、問題点を把握する(C:Check)

- 原因追及・対策の立案等の行動を起こす(A:Action)

- 対策を決める(P:Plan)

- 対策を実行する(D:Do)

- 最初に戻る(C)

- 対策が尽きるまで繰り返す。

CAPDサイクルは、一発勝負ではなく、失敗を繰り返しながら七転び八起きで改善する先行きが読めない活動である。

こういう活動に目標を設定しても、無意味である。理由は、次の通り。

目標に根拠がない。立てるとしたらカンに頼ることになって、「データでモノを言え」という品質管理の大原則に反する。

仮に目標を立てたとしても、手段がなければ達成できないし、手段があるなら目標を無視して進むべきであり、結局、目標と活動に何の関係も見いだせない。

もしカンでたてた目標通りの結果となるなら、それは「予言が的中した」ということである。しかし、品質管理はデータによる科学的アプローチであって、予言者を育成する活動ではない。

2-5. 高価な家具

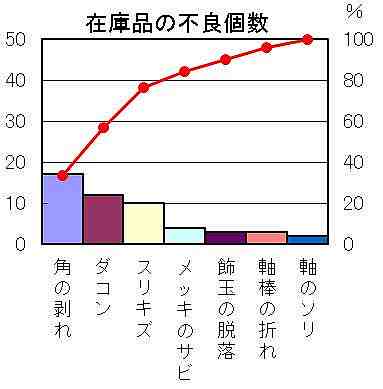

第1-4図は、高価な家具の在庫品の品質点検をした結果である。

このパレート図を根拠に、トップの3項目の不良を優先的に改善する必要がある、と担当役員が指示した。

この指示は妥当か?

|

何の目的でパレート図を作ったか。 |

第1-4図は、どのように役立つだろうか?

高価な家具なので、主役だけ修理して端役は廃棄するという訳にも行かないし、主役には再発防止の対策を講ずるが端役には対策を打たないと言う訳にもいかない。

つまり、パレート図と形は似るが、作成目的がはっきりしない故に、何の役にも立たないことが分かる。では、どのように作ったら役に立つだろうか?

第1-5図は、第1-4図と同じ状況を損失金額で表わしたものである。

これによると、上位の2つは修理不能で廃棄処分となって100万円以上の損失になり、他は修理で済み、せいぜい10万円以下の損失である。

従って上位2つは投資して設計変更により予防するが、他は修理で対応するという判断が可能となる。

このようにトップグループと下位グループの扱いが違うのであれば、パレート図としての意味がある。

|

データの層別、作成目的の明確化、日常管理と方針管理の区別、目標設計の手順などを知らないと、パレート図は使えない。 |

パレート図を指導するには、作成の手順を教える必要があることはいうまでもない。しかし、その手順の中に、次のような不可欠なものがあることを忘れると、全く誤った指導になる。

- データの層別

- 作成目的の明確化

- 日常管理と方針管理の区別

- 目標設定の手順など

指導の誤りが多いため、パレート図が正しく利用されず、むしろ弊害となっているケースが跡を絶たない。パレート図が正しく使われる事例は極めて稀だ、というのが実情である。

2-6. Q-BPM

Q-BPM.org というサイトで、パレート図の目的を次のように説明している。

〔解説〕パレート図を作成することで、どの項目がどの程度結果に対して影響力を持っているのか把握することができる。

影響力の大きな項目に対しては、重点管理項目として集中的に管理するなど、影響力の度合いによって管理方法を使い分けることで、効率的な管理活動が行える。

一般的には累計構成比が80%程度になるまでの項目を重点管理項目にする。

パレート図は、特性の層別を可視化したものである。

不良項目は、それぞれが特性であて、要因ではない。不良全体に対しては構成要素であるが、構成要素だからといって要因になる訳ではない。

2-7. 小倉美香氏

NIKKEI BPnet のサイトで「ITパスポート試験の解説」というページがある。そこに次のような試験問題があって、小倉美香氏が解説している。

〔問題〕

パレート図の使用が最も適切である分析対象はどれか。ア 生産工程の信頼性

イ 製品の重量のばらつき

ウ 品質不良の要因ごとの構成比率

エ 二つの変動要素の間の関係

彼女によれば、正解は「ウ」だそうである。しかし、筆者らは、誰もこの「正解?」を発見できなかった。以下、彼女の解説を吟味しよう。

選択肢「ウ」の記述について。

品質不良の要因ごとの構成比率を分析し、品質不良を引き起こす重要な要因を把握するためには、「品質不良の要因ごとの構成比率を大きい順に並べた棒グラフを作成し、その累積比率をもとに重点的に管理する要因を把握する」というアプローチが適しています。

このような場合に使用される図として適切なのはパレート図です。

〔解説〕

記事を読んでも意味不明で理解できないが、示された図を見て初めて彼女の間違いが分かる。

パレート図のy軸に「品質不良の構成比率」とあるから、特性の構成比率である。すると、x軸には、特性の名称が記載されるはずだ。

ところが、x軸に「要因」と記載されており、要因と特性を取り違えている。このような解説をする「専門家?」がいること自体が驚きである。

2-8. 軽部文雄氏

軽部文雄氏(FK-Plaza)のサイトでは、次のように説明している。

パレート図は不良品の内容などを項目に分けて調査した結果を、大きさの順に並べ棒グラフにするとともに、累積率を折れ線グラフにして、 同じグラフ上に記載したものです。

パレート図によって、重要な要因は何か、どれ程の影響があるのかが一目で判ります。

「パレート図によって要因の影響力が分かる」などと、飛びつきたくなる魔術のような話であるが、全くのデタラメであること指摘するまでもない。

All rights reserved.

© 客観説TQM研究所 鵜沼 崇郎